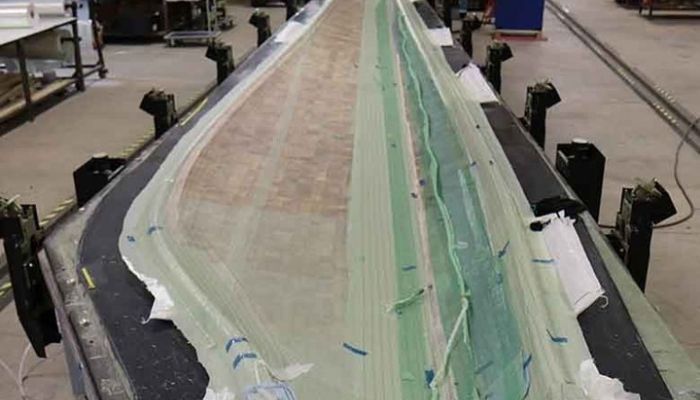

一个国家可再生能源实验室 (NREL) 研究团队正在测试现代化风力涡轮机叶片的生产,这些风力涡轮机叶片具有高度工程化的 3D 打印设计,使用热塑性树脂系统。风力涡轮机因其减少人类集体碳足迹和环境影响的能力而受到推广。近年来,能源行业的这一部门一直在探索增材制造的好处,因为它涉及可再生能源,浪费生产的悖论仍然是一个不断研究和创新的领域。今年早些时候,美国能源部甚至为大学和行业领导者提供资金,用于开发 3D 打印风力涡轮机叶片模具和最终用途叶片组件,这已经成为一个令人感兴趣的话题。

现有的风力涡轮机设计依赖于热固性树脂系统,如环氧树脂、聚酯和乙烯基酯、聚合物。NREL 团队负责人、高级风能技术工程师 Derek Berry 解释说:“一旦您生产出带有热固性树脂系统的叶片,就无法逆转该过程,” “这 [也] 使叶片难以回收。” NREL 团队与多家机构合作开发利用热塑性塑料的系统,而不是热固性材料,热塑性塑料可以通过加热来分离原始聚合物,从而实现所谓的报废 (EOL) 可回收性。

3D 打印风力涡轮机叶片

根据美国环境保护署 (EPA) 的研究,风力涡轮机的平均寿命约为20 年。通过使用 3D 打印技术制造热塑性叶片,这显着提高了叶片的可回收性。此外,3D 打印将涡轮叶片的重量和成本大幅降低了至少 10%,并将生产周期时间缩短了 15%。

进一步提高叶片的可回收性,这些热塑性叶片部件可以使用热焊接工艺连接在一起,这将基本上消除对环境有害的粘合剂的需要。“通过两个热塑性叶片组件,您可以将它们组合在一起,并通过施加热量和压力将它们连接起来,”团队负责人 Berry 解释说。“热固性材料无法做到这一点。” 最终,该团队希望制造出更轻、更长、更便宜、更高效的叶片,所有这些都是增加风能在美国的存在的关键部件,作为减少温室气体目标的一部分。

关于3D打印的更多信息,请持续关注aau3d。aau作为一家专业的3D打印服务商,提供三维数据采集、工业设计、逆向工程、3D打印、制件后处理工艺等定制服务,且提供包括塑料、光敏树脂、尼龙粉末、金属粉末、石蜡等在内的20余种3D打印材料,可满足客户的一切3D打印服务需求。关于aau3D打印服务的更多详细信息,请点击此处//www.lc1024.com/cloudprint了解!

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型