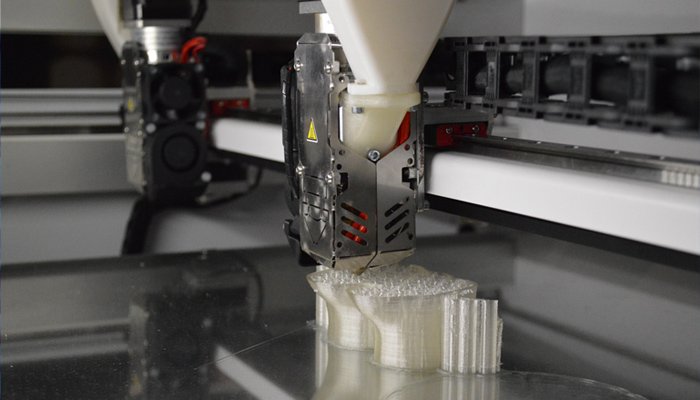

经典的FDM 3D 打印过程包括通过沉积熔融材料(通常以塑料丝的形式)来创建层。然而,最近出现了一种使用这种制造技术的新方法,从线圈转向使用颗粒或颗粒。颗粒3D打印是一种3D打印方法,它使用颗粒形式的热塑性塑料逐层制造零件。越来越多的公司正在开发使用这种材料的机器,甚至开发适用于标准 3D 打印机的解决方案,使其与颗粒兼容。

塑料颗粒是通过所谓的造粒获得的颗粒材料。在此过程中,材料(可以是化学品、塑料、复合材料或矿物)被模制成颗粒的压缩形式。这些类型的资源主要用于注塑成型,尽管正如我们所提到的,它们在 3D 打印领域变得越来越明显。事实证明,与当今存在的线轴数量相比,它们在增材制造中的使用略低。尽管这看起来有些矛盾,因为长丝是由颗粒制成的,直接在印刷中使用颗粒会在整个过程中节省一个中间步骤。

颗粒和 3D 打印

要记住的一件事是,粒料和长丝需要不同的挤出机来满足您的印刷需求。与长丝不同,颗粒挤出机有一个整体式碗,可逐渐吸收材料并将它们推入熔化区。在那里,颗粒被软化到所需的稠度,然后塑料通过喷嘴喷射并沉积在打印平台上。尽管与长丝挤出相比,该过程可能看起来有点复杂,但它有许多非常有趣的好处,我们将在下面看到。

至于颗粒 3D 打印的主要优势,我们发现由于材料成本低和制造时间更短,零件的最终成本明显降低。通过这种方式,我们获得了生产长系列或大型零件的理想技术,否则这些零件将无法完全盈利。另一个积极的方面是在制造过程中减少了卡纸,因为在使用细丝时,我们可以发现一个常见的打印问题。最后,使用颗粒的增材制造可以通过在同一个托盘中组合不同颜色的塑料颗粒来制造多色零件。

但在处理颗粒时特别有趣的是可以获得的最终属性。使用长丝时,重要的是要知道它们不具有与原材料完全相同的物理和化学特性。事实上,当我们制造灯丝时,需要加热原材料,这反过来会降低其性能——我们加热得越多,降解越显着。然后我们必须添加添加剂以减少这种降解。因此获得的结果与起始材料完全不同。然而,通过从一开始就使用颗粒,就无需经历这些转变,从而使用户能够绕过这些降解,更接近于注塑成型所用塑料的化学和物理特性。

缺点方面,值得一提的是,颗粒3D打印目前还没有像长丝那样大众化,因此开发适应这些材料的挤出机可能有些难以实现。此外,当逐层制造零件时,颗粒不会像长丝那样相互连接,而是分散开来。这使得控制流量变化变得不那么容易,这对于更复杂的零件来说是必要的。

正如我们所看到的,颗粒 3D 打印的日益普及正在鼓励许多公司开发自己的制造解决方案。一个例子是西班牙项目 Tumaker 的颗粒 3D 打印机适应每个用户的需求,美国公司 Titan Robotics 也让用户有机会在他们的 Atlas 打印机上打印颗粒。这种新趋势是否意味着线轴的终结?押注这项技术的增材制造行业将出现哪些新参与者?只有未来会给出答案。

关于3D打印的更多信息,请持续关注aau3d。aau作为一家专业的3D打印服务商,提供三维数据采集、工业设计、逆向工程、3D打印、制件后处理工艺等定制服务,且提供包括塑料、光敏树脂、尼龙粉末、金属粉末、石蜡等在内的20余种3D打印材料,可满足客户的一切3D打印服务需求。关于aau3D打印服务的更多详细信息,请点击此处//www.lc1024.com/cloudprint了解!

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型