选择性激光烧结工艺(Selective Laser Sintering,SLS)最早由美国人Carl Deckard于1989年提出,美国DTM公司于1992年推出了该工艺的商业化生产设备。

SLS工艺研究现状:美国的DTM公司、3D Systems公司,德国的EOS公司;国内的北京隆源自动成型系统有限公司和华中科技大学等。目前,国内在RP成型系统、SLS成型机、金属粉末研究以及烧结理论、扫描路径等方面取得了许多重大成果。

一. SLS工艺原理

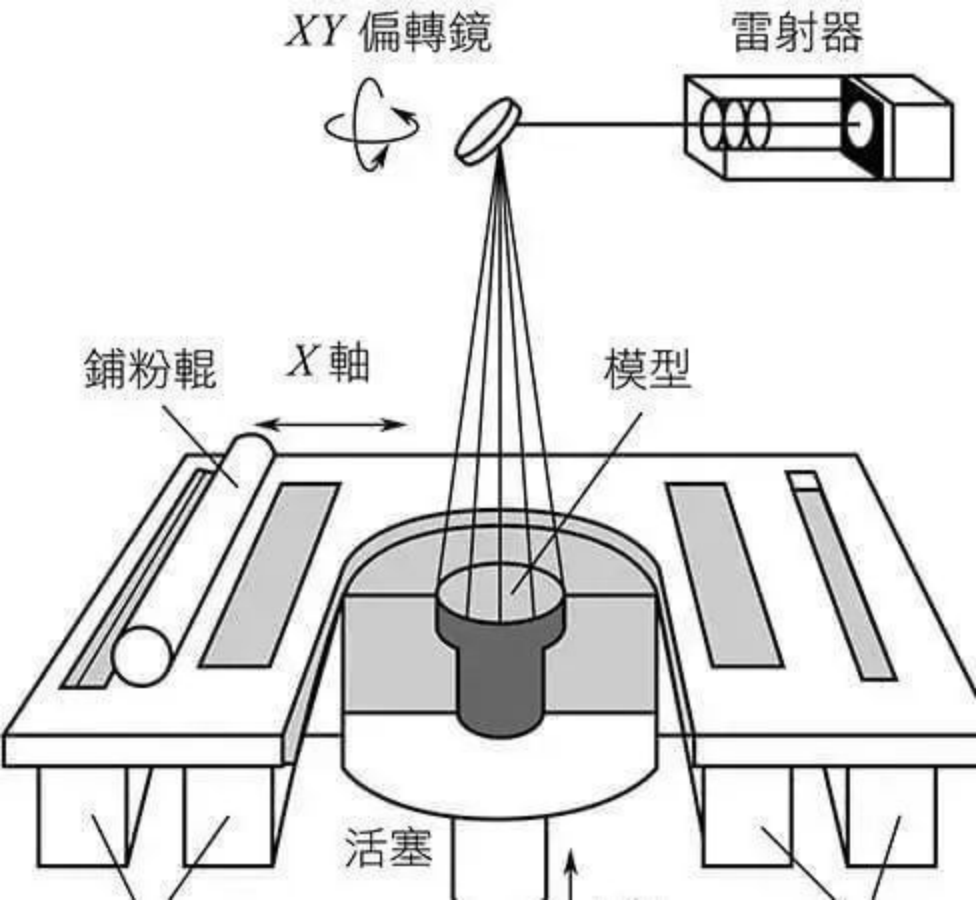

选择性激光烧结工艺是利用粉未状材料(主要有塑料粉、蜡粉、金属粉、表面附有粘结剂的覆膜陶瓷粉、覆膜金属粉及覆膜砂等)在激光照射下烧结的原理,在计算机控制下按照界面轮廓信息进行有选择的烧结,层层堆积成型(见图3-5)。SLS技术使用的是粉状材料,从理论上讲,任何可熔的粉末都可以用来制造模型,而且制造出的模型可以用作真实的原型元件。

工作时粉未缸活塞上升,由铺粉银将粉末均匀地在成型缸活塞(工作活塞)上铺上一层,计算机根据原型的切片模型控制光束的二维扫描轨迹,有选择地烧结固体粉末材料以形成零件的一个层面。

在烧结前,整个工作台被加热至稍低于粉末熔化温度,以减少热变形,并利于与前一层的结合。粉末完成一层后,工作活塞下降一个层厚,铺粉系统铺设新粉,控制激光束扫描烧结新层。如此循环往复,层层叠加,就得到三维零件。

具体来说其工作过程可概括为以下几个步骤:

1. 参数选择

分层参数:分层厚度、零件加工方向、扫描间距等。成型烧结参数包括扫描速度、激光功率、粉末类型、铺粉厚度……

2. 原型制作

SLS原型的制作中无须加额外支撑,因为没有烧结的粉末起到了支撑的作用。

1)粉末颗粒存储在左侧的供粉仓内,打印时,供粉仓升降平台向上升起,将高于打印平面的粉末通过铺粉滚筒推压至打印平板上,形成一个很薄的粉层。

2)此时,激光束扫描系统会依据切片的二维CAD路径在粉层上选择性扫描,被扫描到的粉末颗粒会由于激光焦点的高温而烧结在一起,而生成具有一定厚度的实体薄片,未扫描的区域仍然保持原来的松散粉末状。

3)一层烧结完成后,打印平台根据切片高度下降,水平滚筒再次将粉末铺平,然后再开始新一层的烧结,此时层与层之间也同步地烧结在一起。

4)如此反复,直至烧结完所有层面。移除并回收未被烧结的粉末,即可取出打印好的实体模型了。

3. 后处理

从成型室取出后,用毛刷和专用工具将制件上多余的粉末去掉,进一步清理打磨之后,还需要针对原型材料作进一步处理。

二. 典型SLS设备与原料

SLS设备主要由机械系统、光学系统和计算机控制系统组成。机械系统和光学系统在计算机控制系统的控制下协调工作,自动完成制件的加工成型。

机械结构主要由机架、工作平台、铺粉机构、两个活塞缸、集料箱、加热灯和通风除尘装置组成。

S1.5技术的成型材料有很多,包括多种不同力学性能的的未材料和多种尼龙混合材料,如适用于模具的解粉与尼龙的混合材料:重温超轻、力学生能题的期年雄与尼龙的混合材料;硬度极高,耐磨、耐热、能承受高温烤漆和金属喷涂的玻璃纤维和尼龙混合材料。

此外,还有多种塑料混合材料、陶瓷材料等。SLS工艺中所使用的原料主要有3种不同的类型,如下。

SLS工艺中所使用的原料分析:

1. 塑料粉末SLS

特点:尼龙、聚苯乙烯、聚碳酸酯等均可作为塑料粉未的原料。一般直接用激光烧结,不做后续处理

2. 金属粉末SLS

特点:原材料为各种金属粉末。按烧结工艺不同又可分为直接法、间接法、双组元法。由于金属粉末SLS时温度很高,为防止金属氧化,烧结时必须将金愿经来是统方看模护气体(氮气、氩气、氢气等)的容器中。该工艺也称激光选区熔化成型法,即SLM工艺,可视为SLS工艺的一个重要分支

3. 陶瓷粉末SLS

特点:陶瓷粉末在烧结时要在粉末中加入粘结剂。粘结剂有无机粘结剂、有机粘结剂和金属粘结剂3类

三. SLS工艺的优缺点

(1)SLS工艺的优点

1)成型材料多样性、价格低廉。是SLS最显著的特点。理论上,凡经激光加热后能在粉末间形成原子连接的材料都可作为SLS成型材料。目前,已商业化的材料主要有塑料粉、蜡粉、覆膜金属粉、表面涂有粘结剂的陶瓷粉、覆膜砂等。

2)对制件形状几乎没有要求。由于下层的粉末自然成为上层的支撑,故SLS具有自支撑性,可制造任意复杂的形体,这是许多RP技术所不具备的。成型不受传统机械加工中刀具无法到达某些型面的限制。

3)材料利用率高。未烧结的粉末可以重复利用。

4)制件具有较好的力学性能。成品可直接用作功能测试或小批量使用。

5)实现设计制造一体化。配套软件可自动将CAD数据转化为分层STL数据,根据层面信息自动生成数控代码,驱动成型机完成材料的逐层加工和堆积,不需人为干预。

(2)SLS工艺的缺点

1)设备成本高昂。

2)制件内部疏松多孔、表面粗糙度较大、机械性能不高。

3)制件质量受粉末的影响较大,提升不易。

4)可制造零件的最大尺寸受到限制。

5)成型过程消耗能量大,后处理工序复杂。

四. SLS应用实例

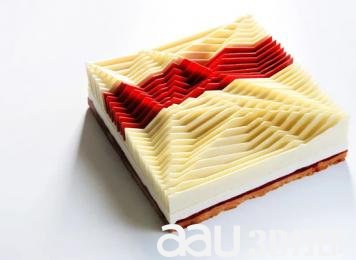

vSLS工艺已经成功应用于汽车、造船、航天、航空、通信、微机电系统、建筑、医疗、考古等诸多行业,为许多传统制造业注入了新的创造力,也带来了信息化的气息。概括来说,SLS工艺可以应用于以下场合:

1)快速原型制造。SLS工艺可快速制造所设计零件的原型,并对产品及时进行评价、修正,以提高设计质量;可使客户获得直观的零件模型;能制造教学、试验用复杂模型。

2)新型材料的制备及研发。利用SLS工艺可以开发一些新型的颗粒,以增强复合材料和硬质合金。

3)小批量、特殊零件的制造加工。在制造业领域,经常遇到小批量及特殊零件的生产。这类零件加工周期长、成本高,对于某些形状复杂零件,甚至无法制造。采用SLS技术可经济地实现小批量和形状复杂零件的制造。

4)快速模具和工具制造。SLS制造的零件可直接作为模具使用,如熔模铸造、砂型铸造、注塑模型、高精度形状复杂的金属模型等;也可以将成型件经后处理后作为功能零件使用。

5)在逆向工程上的应用。SLS工艺可以在没有设计图样或者图样不完全以及没有CAD模型的情况下,按照现有的零件原型,利用各和数字技术和CAD技术重新的造出原型CAD模积。

6)在医学上的应用。SLS工艺烧结的零件由于具有很高的孔隙率,因此可用于人工程的制造。根据国外对于用SLS技术制备的人工静进行的临床研究表明,人工骨的生物相容性良好。

五. 技术应用与展望

针对当前存在的SLS系统的速度、精度和表面租糙度不能满足工业生产要求、St.S设备成本较高以及激光工艺参数对零件质鼠影响敏感,需要较长的时间摸索等问题,目前国内外专家的研究热点集中在以下几个方面:

1)新材料的研究。材料是SLS技术发展的关键环节,它直接影响烧结试样的成型速度、精度和物理、化学性能。目前,SL.S制造的零件普遍存在强度不高、精度低、需要后处理等诸多缺点,这就需要研制出各种激光烧结快速成型的专用材料。

2)SLS连接机理研究。不同的粉未材料其烧结成型机理是截然不同的,金属粉末的烧结过程主要由瞬时液相烧结控制,但是目前对其烧结机理的研究已停留在显微组织理论层次,需要从SLS动力学理论进行研究来定量地分析烧结过程。

3)SLS工艺参数优化研究。SLS的工艺参数(如激光功率、扫描方式、粉末颗粒大小等)对SLS烧结件的质量都有影响。目前,工艺参数与成型质量之间的关系是SLS技术的研究热点,国内外对此进行了大量的研究。

4)SLS建模与仿真研究。由于烧结过程的复杂性,进行实时观察比较困难,为了更好地了解烧结过程,对工艺参数的选取进行指导,有必要对烧结过程进行计算机仿真。

SIS技术的发展将对设备研发与应用、新工艺和新材料的研究产生积极的影响,对制造业向环保、节能、高效发展产生巨大的推动作用。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型