当今产品开发与制造领域,Unigraphics(UG)建模与3D打印技术的深度结合,已成为实现高效设计验证、快速原型制作乃至直接制造的重要手段。本文将从行业专家的视角,深入探讨UG建模如何赋能3D打印,以及二者融合对各行业应用带来的深远影响。

一、UG建模与3D打印的无缝对接

1. UG建模的优势与特点

作为全球领先的CAD/CAM/CAE一体化解决方案,UG建模以其强大的三维实体建模、参数化设计、自由曲面造型等功能,为工程师提供了灵活、高效的设计工具。其特点包括:

-高度灵活性:支持自顶向下与自底向上等多种设计策略,适应各类复杂产品的创新设计需求。

-参数化驱动:通过建立设计变量与模型尺寸、形状的关联关系,实现快速迭代与优化设计。

-精确数据交换:遵循工业标准数据格式(如STEP、STL等),确保与下游3D打印流程的无缝数据对接。

2. 3D打印对UG模型的适应性

3D打印技术对UG建模数据具有良好的兼容性,特别是STL(立体光刻)格式,已成为3D打印行业的通用接口。UG建模生成的STL文件,能够准确描述模型的表面三角网格信息,供3D打印机读取并逐层构建实物。

二、UG建模赋能3D打印的实践应用

1.设计验证与优化

行业专家指出,UG建模与3D打印的结合,极大提升了设计验证的效率与准确性。设计师可快速创建多种设计方案,通过UG进行详细仿真分析(如结构强度、流体流动、热传递等),然后利用3D打印快速制作原型进行实物验证。这一过程有助于及时发现并修正设计缺陷,加速产品迭代周期。

2.快速原型制作

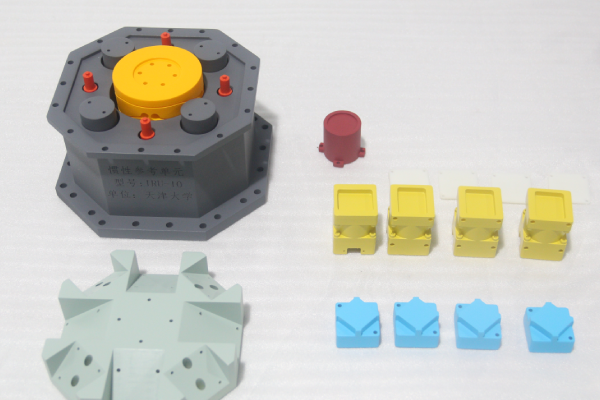

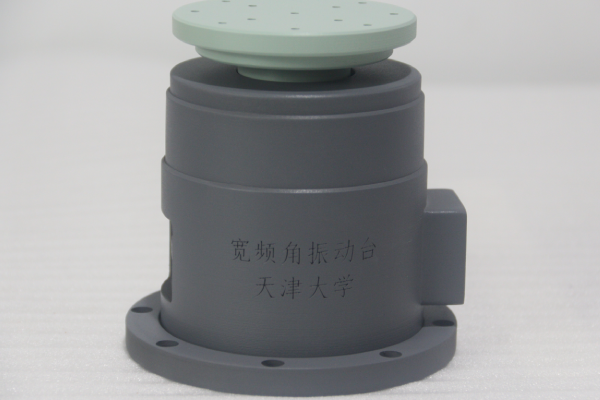

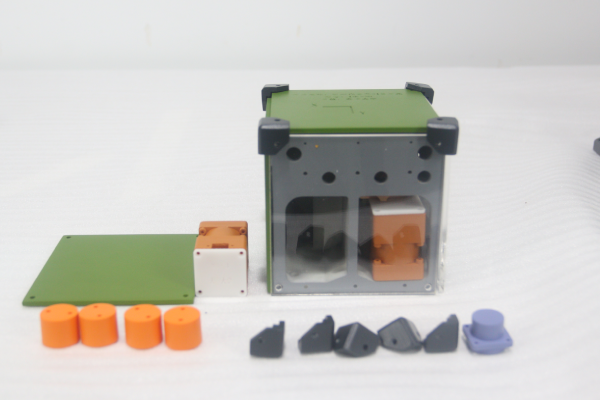

在产品开发初期,UG建模与3D打印的无缝对接使得设计师能在短时间内制作出高精度的物理原型,用于用户调研、功能测试、装配验证等,降低开发风险,缩短产品上市时间。尤其对于复杂、定制化产品,3D打印能够精确再现UG模型的复杂结构与精细细节,实现传统制造方式难以企及的原型制作效果。

3.直接制造与小批量生产

随着3D打印技术的发展,尤其是金属3D打印的进步,UG建模与3D打印的结合已延伸至直接制造与小批量生产领域。设计师利用UG完成复杂零部件的精细建模,通过高精度3D打印直接制造,省去传统开模与加工步骤,降低成本,提高生产灵活性。在航空航天、医疗器械、高端装备等行业,这种模式已成功应用于关键零部件的快速修复与定制化生产。

三、未来趋势与展望

面对数字化制造的趋势,行业专家预测:

-深度集成:UG建模软件与3D打印设备、切片软件将进一步深度融合,形成一体化设计-打印工作流程,简化操作,提升效率。

-智能设计:借助人工智能、机器学习等技术,UG建模将实现更智能、自动化的设计优化,适应3D打印工艺特性,提升打印效果。

-新材料与新工艺:随着新型3D打印材料与工艺的不断涌现,UG建模需紧跟技术前沿,扩展对新材料特性的支持,推动创新设计与应用。

综上所述,UG建模与3D打印的深度结合,正在重塑产品开发与制造流程,提升设计验证效率、加快产品上市速度、推动制造业向个性化、定制化方向发展。面对未来挑战与机遇,行业专家将持续关注并推动二者的技术融合与应用创新,助力各行业实现数字化、智能化转型升级。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型