在探索3D打印技术的无限可能性时,成本无疑是众多创意爱好者和行业应用者关注的焦点之一。提及“3D打印多少一克”,这个看似简单的提问实际上涉及到了材料、技术、设计、设备折旧等多方面的考量。本文将深入分析影响3D打印成本的因素,揭开每克价格背后的复杂经济逻辑,并探讨如何高效控制成本以优化打印项目。

一: 材料成本:价格多样,品质决定

3D打印材料是决定打印成本的首要因素。常见的3D打印材料包括PLA(聚乳酸)、ABS(丙烯腈-丁二烯-苯乙烯共聚物)、尼龙、树脂、金属粉末等,不同材料的成本差异显著。以PLA为例,作为入门级材料,其价格大约在每克0.05至0.1元人民币之间,而金属材料如钛合金或不锈钢粉末,成本则高达每克数元甚至数十元。材料的选择不仅影响成本,还决定了打印件的强度、耐温性、柔韧性等物理特性。

二: 设备成本:投资与效率的权衡

3D打印设备的购置成本及其工作效率直接影响到单位打印成本。家用级3D打印机价格从几千元到数万元不等,而工业级设备则可能高达数十万乃至数百万。除了初期投入,设备的维护、能耗及折旧成本也不容忽视。设备的打印速度、精度、可靠性等因素,决定了单位时间内能产出多少质量合格的产品,进而影响到每克打印成本。

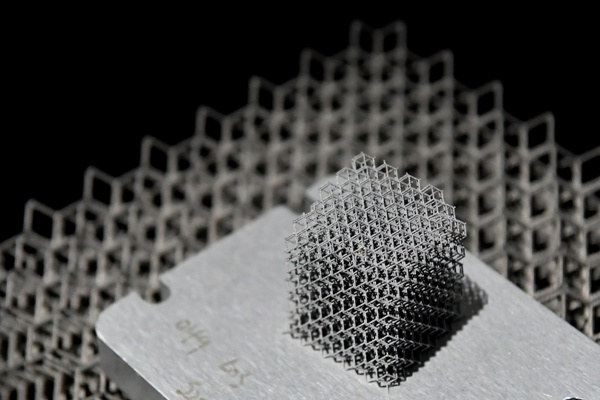

三: 设计与优化:减少材料浪费的艺术

设计优化是控制3D打印成本的关键环节。合理的结构设计不仅能保证产品的功能性,还能有效减少材料的使用量,降低打印时间。例如,通过镂空设计减少内部材料消耗,或采用优化算法生成支撑最少的模型,都能显著降低成本。此外,层高、填充密度等打印参数的调整也是节约材料的重要手段。

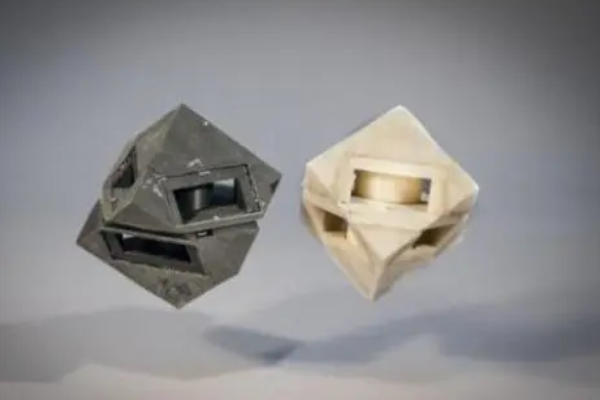

四: 后处理成本:不容忽视的额外开销

完成打印后的后处理成本往往被初学者忽略。对于某些材料,如树脂模型,需要进行清洗、固化等处理,金属打印件则需进行脱粉、烧结、打磨等复杂工序,这些都会增加额外成本。因此,在评估3D打印每克价格时,考虑后处理成本是必不可少的。

五: 经济规模效应:批量打印的优势

在大规模生产中,3D打印的经济性与传统制造相比可能不具备优势。然而,对于小批量、定制化或复杂结构的生产,3D打印展现出独特价值。随着打印技术的成熟和效率的提高,以及材料成本的逐渐下降,3D打印的经济性正在逐步改善。特别是对于无需模具、快速迭代的产品,3D打印的成本效益更为明显。

综上所述,3D打印每克价格受到多种因素的综合影响,没有统一的答案。用户在选择3D打印服务或自行打印前,应全面考虑材料类型、设备效率、设计优化、后处理需求以及生产规模等因素,通过精准控制这些变量,实现成本的有效管理。随着技术的不断进步和市场的成熟,3D打印的性价比将持续提升,为更广泛的创新应用打开无限可能。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型