在制造业的广阔天地里,3D打印技术正以其独特的魅力颠覆传统制造流程,而3D打印铸造作为其中一颗璀璨的明星,正逐渐成为推动精密制造与高效生产的强大引擎。本文将深入探讨3D打印铸造的属性、技术介绍及其特点,并展望其在工业4.0时代的发展前景。

一:3D打印铸造:技术属性与基础概念

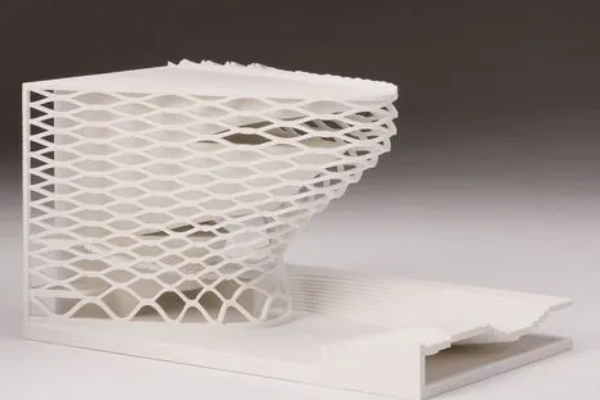

3D打印铸造,亦称为增材铸造或快速铸造原型技术,是一种结合了现代3D打印技术和传统铸造工艺的新型制造方法。它利用3D打印技术先创建出零件的精确蜡模或砂型,随后通过传统铸造流程,如金属熔炼和浇注,将金属材料注入模具中,待冷却凝固后,即可得到最终的金属铸件。

二: 技术介绍:从设计到成型的奇妙旅程

1.设计与建模:一切始于数字模型。设计师使用CAD软件设计出所需零件的三维模型,这一过程的灵活性极高,可轻松实现复杂几何形状的设计,突破传统铸造的局限。

2. 3D打印原型:完成设计后,采用光固化、粉末烧结或粘合剂喷射等3D打印技术,直接将模型转化为物理原型。对于铸造而言,这一步通常打印出的是蜡模或陶瓷、砂型,而非最终的金属部件。

3.制壳与铸造:打印出的原型随后被用于制造铸造用的外壳或直接作为模具。对于蜡模,会通过投资铸造工艺,包覆多层耐火材料形成壳体,而后加热熔去蜡模,留下空腔;金属液则被倒入此空腔中,冷却后即得金属铸件。

4.后处理:铸件经过清理、热处理等后处理步骤,确保其达到所需的机械性能和表面质量,最终交付使用。>>什么是3d打印铸造工艺,探索3D打印铸造工艺与其创意应用?

三: 特点与优势:重塑制造业的未来

-复杂度自由:3D打印铸造技术最显著的优势在于能够轻松制造传统工艺难以实现的复杂结构,如内部空腔、薄壁或异形零件,极大扩展了设计自由度。

-精度提升:数字化设计与制造流程减少了人为误差,提高了零件的尺寸精度和表面光洁度,尤其适用于航空航天、医疗植入物等对精度要求极高的领域。

-成本与时间效率:虽然初期设备投入较大,但3D打印能够大幅减少模具制作成本和周期,特别是对于小批量、定制化产品,其经济效益显著。

-材料多样性:几乎任何可铸造的金属材料,如铝合金、不锈钢、铜合金等,均可应用于3D打印铸造,满足不同行业的需求。

四: 应用与挑战:走向更广泛的应用领域

3D打印铸造技术已在汽车、航空、医疗、艺术等多个领域展现出巨大潜力。例如,在航空航天领域,轻量化、高强度的复杂部件成为可能;在医疗行业中,个性化的人工关节、骨骼修复植入物提高了手术成功率与患者生活质量。

然而,3D打印铸造并非没有挑战,包括如何进一步提升打印速度、降低材料成本、优化后处理工艺以确保铸件性能稳定等,都是当前研究与发展的重点。

随着材料科学、软件算法、自动化技术的不断进步,3D打印铸造技术将更加成熟,与人工智能、大数据等前沿科技的深度融合,将使制造过程更加智能化、个性化。未来,3D打印铸造不仅将推动传统铸造业的转型升级,更将在新兴的个性化制造、绿色可持续生产模式中扮演关键角色,开启一个高效、灵活、高质量的制造新时代。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型