随着3D打印技术的迅猛发展,这一革命性制造方法已跨越了原型制作的界限,深入到了航空制造的核心地带,催生了3D打印的飞机部件乃至整机的诞生。这一技术不仅重新定义了飞机制造的工艺流程,而且在提升效率、降低成本、优化设计与性能方面展现出无限可能。本文将深入探索3D打印在航空领域的应用,从基本概念、技术分类、关键属性、显著特点,到其在航空制造业的广泛应用及未来展望,揭示这一技术如何引领航空制造进入全新的纪元。

一: 简介:3D打印技术在航空领域的启航

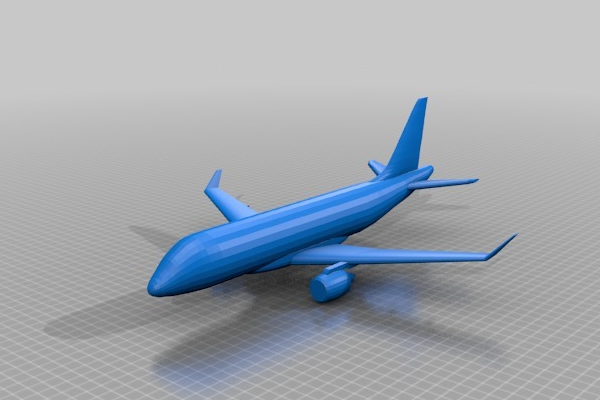

3D打印,又称为增材制造,通过逐层堆叠材料来构建物体,这一技术在航空制造业的应用,起初主要用于快速原型制作,但随着技术的成熟与材料科学的进步,如今已扩展到直接制造飞机的关键结构部件,如发动机部件、机身结构、内饰件乃至整个无人机系统。

二: 技术分类与关键属性

在航空制造中,3D打印技术主要分为几种类型,每种类型都有其独特优势:

1.粉末床熔融技术(PBF):适用于金属材料,如钛合金、铝合金,能够制造出具有复杂几何形状、高强度的飞机结构件。

2.光固化立体成型(SLA/DLP):常用于打印树脂材料,生产精细的飞机模型、原型和一些非承重部件。

3.熔融沉积建模(FDM):适合尼龙、碳纤维增强塑料等,用于生产轻质内饰件、小批量结构件。

关键属性包括高精度、设计自由度、材料的广泛适用性以及可实现的复杂结构,这些属性使得3D打印成为解决航空制造业复杂设计挑战的理想工具。》》Aerotech闪电飞机STL模型

三: 特点与优势

1.减轻重量:通过优化设计,去除不必要的材料,实现部件轻量化,进而提升燃油效率。

2.复杂结构:能够制造传统工艺难以实现的复杂内部结构,如蜂窝状结构,提高强度同时减轻重量。

3.降低成本:减少材料浪费,简化供应链,缩短生产周期,尤其是在小批量生产中优势明显。

4.快速迭代:加速设计验证过程,快速生产原型,促进技术创新。

四: 应用实例与未来展望

3D打印在航空领域的应用已经取得了诸多突破性进展。例如,GE航空的LEAP发动机燃油喷嘴便是3D打印技术的成功案例,其复杂内部结构不仅提升了性能,还显著减轻了重量。空客A350 XWB和波音787梦想飞机均采用了3D打印的非承重部件。此外,多国科研团队和企业正在探索全尺寸3D打印无人机和小型飞机,甚至有人驾驶飞机的概念设计。

未来,随着材料科学的不断进步和打印技术的进一步完善,3D打印在航空制造中的应用将更加广泛。从单一部件到整机制造,从金属材料到复合材料的多样化使用,3D打印将推动航空业向着更高效、更环保、更个性化的方向发展。此外,随着对太空探索的深入,3D打印技术在太空中直接制造航天器部件的能力,也将成为实现长期太空居住和深空探索的重要支撑。

总之,3D打印的飞机不仅是技术的飞跃,更是航空制造业未来趋势的象征,它预示着一个更加灵活、高效、可持续的航空制造时代的到来。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型