在3D打印技术日新月异的发展背景下,制品的强度成为了衡量其性能与应用范围的关键指标之一。3D打印,作为一种逐层叠加材料的制造方式,其强度表现受到打印技术、材料选择、设计优化等多重因素的影响。本文将深入探讨3D打印制品的强度特性,分析影响因素,并探讨提升强度的策略与应用实例。

一、3D打印技术与强度概述

3D打印技术按照打印原理可分为多种类型,如熔融沉积建模(FDM)、光固化立体成型(SLA)、选择性激光烧结(SLS)和选择性激光熔化(SLM)等,每种技术因打印原理不同,对最终制品的强度有着显著影响。

- FDM:适用于塑料等热塑性材料,强度相对较低,但可通过材料选择和填充密度调整优化。

- SLA和DLP:打印精度高,表面光洁,适合复杂结构,但树脂材料的机械强度通常低于SLS或SLM打印的塑料或金属。

- SLS与SLM:特别适合金属和高性能尼龙材料,能打印出具有与传统制造媲美的高强度零件。

二、材料对强度的影响

3D打印材料的种类繁多,从塑料(如PLA、ABS、尼龙)到金属(铝、钛、不锈钢)、陶瓷、甚至是生物材料,不同材料的强度差异显著。

-塑料材料:强度相对较低,但通过改性(如碳纤维增强)可显著提升。

-金属材料:强度高,适用于需要承受高应力的结构件。

-陶瓷:硬而脆,耐高温,但韧性差。

-复合材料:结合不同材料的优点,可定制化强度特性。

三、设计与优化策略

1.结构优化:利用3D打印的自由度设计内部支撑结构,如蜂窝结构、梯度密度结构,既能减轻重量又能保持强度。

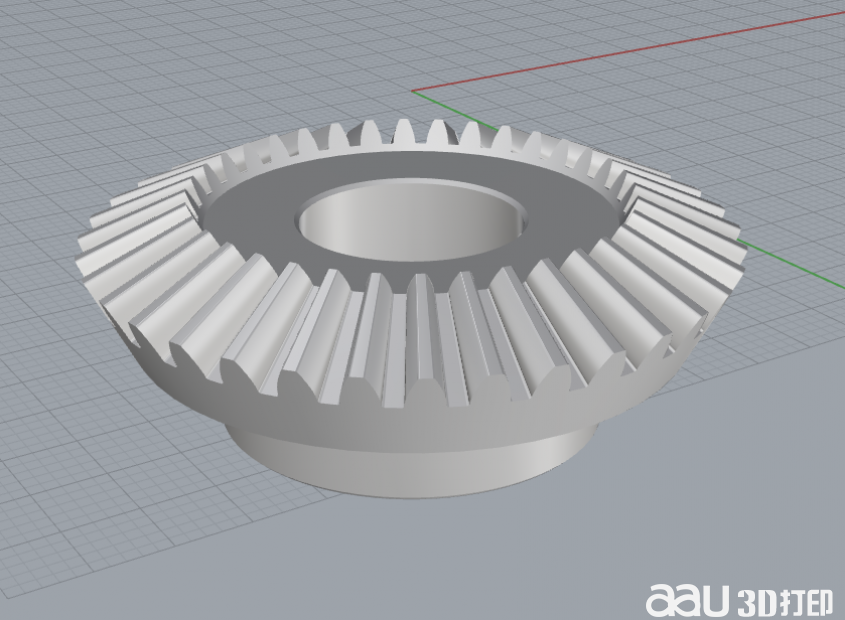

2.定向打印:根据受力方向调整打印方向,利用材料的各向异性特性,最大化强度。

3.后处理:热处理、浸渗、表面涂层等方法可显著提升打印件的机械性能和耐久性。

四、应用实例

-航空航天:SLM打印的钛合金部件,用于发动机和机身结构,展现高强度与轻量化优势。

-医疗植入物:通过SLS打印的定制化钛合金植入物,既符合患者解剖结构,又具备良好的生物相容性和承重能力。

-汽车制造:使用碳纤维增强的3D打印零件,如轻量化赛车部件,结合高强度与减轻重量的需求。

-消费品:通过优化设计和材料选择,FDM打印的耐用消费品,如户外装备、运动器材,也在逐步提升强度表现。

3D打印制品的强度是一个多维度考量的结果,涉及技术选择、材料特性、设计优化等多方面因素。随着技术的不断进步和材料科学的创新,3D打印制品的强度正在不断突破,向更广泛的高性能应用领域拓展。通过深入研究与实践,未来3D打印技术将能够满足更多极端条件下的强度需求,推动制造业向更加高效、定制化、高性能的方向发展。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型