在探索3D打印技术的广阔应用前景时,"3D打印的东西耐高温吗?"成为了众多行业与研究者关注的焦点问题。耐高温性能直接关系到3D打印部件在高温环境下的稳定性和可靠性,如航空航天、汽车发动机、能源等领域的关键应用。本文将深入分析3D打印技术如何通过材料选择、技术创新来提升制品的耐温性,并探讨其在耐高温应用领域的现状与挑战。

一、3D打印材料与耐温性能

1.材料分类与耐温基础

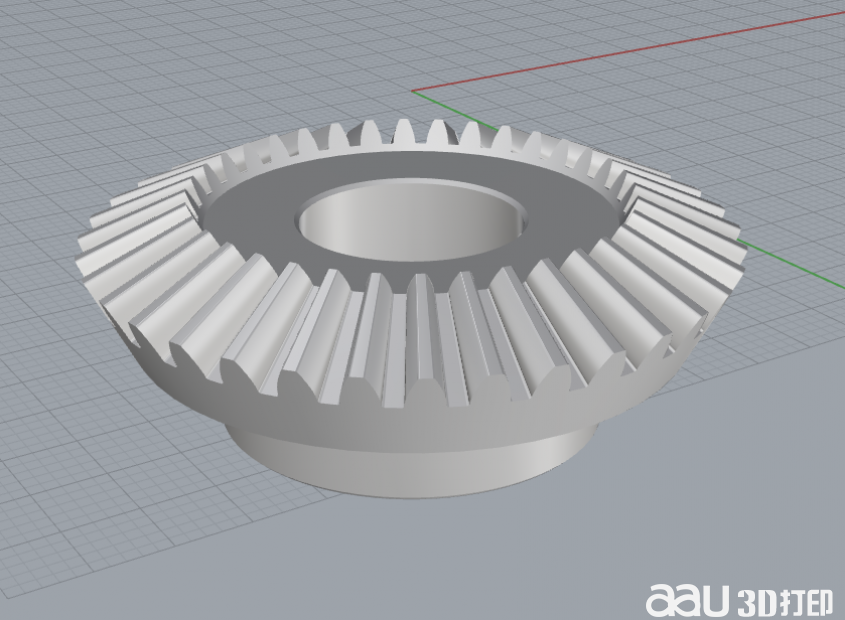

3D打印材料种类繁多,大致可分为塑料、金属、陶瓷及复合材料等。塑料类材料如ABS、PLA,一般耐温性较差,最高工作温度不超过100°C。相比之下,金属(如不锈钢、钛合金、镍基合金)和陶瓷材料具有显著更高的耐温性能,可耐受数百乃至上千摄氏度的高温环境。

2.高温材料与技术挑战

耐高温材料,尤其是金属和陶瓷材料,对3D打印技术提出了更高要求。例如,金属3D打印需采用SLM(选择性激光熔化)或EBM(电子束熔化)等高能束技术,这些技术能在高温下精确熔化金属粉末,保证打印件的致密性和力学性能。陶瓷3D打印则面临材料脆性大、烧结收缩率控制难等问题。》》3D打印材料耐高温性能的研究与应用

二、提升耐高温性能的策略

1.材料改性与配方优化

通过添加耐高温添加剂或纳米粒子,可以改善基础材料的热稳定性。例如,在塑料基材中加入碳纤维,虽不能使之成为真正的高温材料,但可适度提高其热变形温度。

2.微观结构设计

利用3D打印的高自由度,可以设计出具有特殊微观结构的部件,如梯度材料结构、内部冷却通道等,这些设计有助于提高整体耐热性和散热效率。

3.后处理技术

适当的热处理和表面涂层技术可以显著提升打印件的耐温性和抗氧化性。如金属部件的热等静压处理(HIP)可以消除内部孔隙,提高密度和抗热震性能。

三、耐高温3D打印的应用实例

1.航空航天

在航空发动机和火箭发动机中,3D打印的高温合金部件(如燃烧室、涡轮叶片)需承受极端高温和高压,展现了3D打印在耐高温材料应用上的巨大潜力。

2.汽车制造

高性能汽车的涡轮增压系统和排气系统组件,通过3D打印耐热金属材料,实现了轻量化和性能优化,同时确保在高温工作环境下的可靠运行。

3.能源领域

太阳能集热器、燃气轮机等能源转换设备中的关键部件,利用耐高温陶瓷或金属3D打印技术,提高了热效率和使用寿命。》》耐高温3d打印材料有哪些,耐高温3d打印材料常见的几种分类汇总

四、面临的挑战与展望

尽管3D打印在耐高温材料应用上取得了显著进展,但仍面临材料成本高、打印效率低、后处理复杂等挑战。未来,随着新材料的开发、打印技术的革新以及多材料混合打印技术的进步,3D打印制品的耐高温性能将进一步提升,推动其在更多极端环境下的广泛应用。

总之,3D打印的东西是否耐高温,关键在于选用的材料与技术。通过精心选材、技术创新及后处理优化,3D打印技术正不断突破耐温极限,开辟新的应用领域,展现其在高端制造中的独特价值。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型