弹簧,这一看似简单却功能强大的元件,广泛应用于机械、电子、航空航天等多个领域,其性能直接影响着产品的耐用性和可靠性。随着3D打印技术的飞速发展,这一创新制造方法正逐步渗透到弹簧制造领域,开启了弹簧设计与生产的全新纪元。本文将深入分析3D打印弹簧的概览、类型、关键属性、独特优势以及其在不同领域的广泛应用,揭示3D打印技术如何为弹簧制造业带来前所未有的变革。

一、3D打印弹簧技术概述

3D打印,即增材制造,通过逐层堆积材料形成三维物体的技术,其在弹簧制造中的应用意味着可以直接从数字模型生产出具有复杂几何结构的弹簧,无需传统的冲压、绕制等工艺。这一技术进步不仅简化了生产流程,还极大地扩展了弹簧设计的自由度,使得以往难以实现的复杂结构和功能集成成为可能。

二、3D打印弹簧的分类与属性

1.按材料分:包括金属(如不锈钢、钛合金)、塑料(如尼龙、TPU)和陶瓷等,不同的材料决定了弹簧的适用环境和性能。

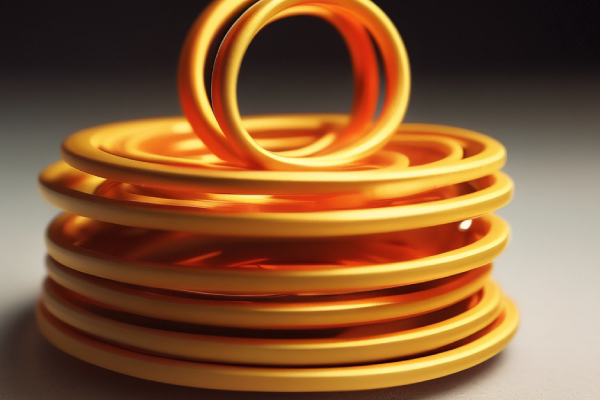

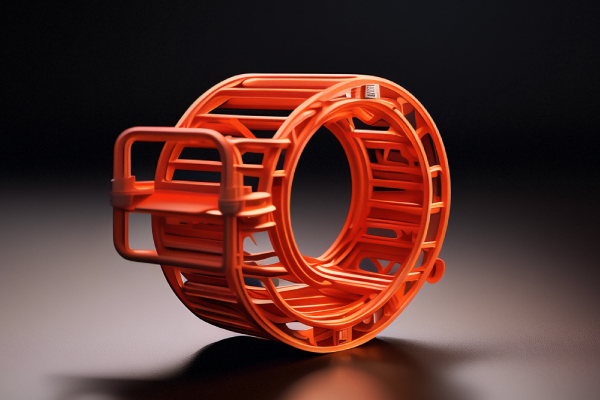

2.按结构分:3D打印技术允许制造线性弹簧、螺旋弹簧、平面弹簧乃至非线性、多向弹性体等复杂结构,满足特定应用场景需求。

3.关键属性:包括弹性系数、极限强度、疲劳寿命等,3D打印通过对材料微观结构的精确控制,可优化这些性能指标,达到或超越传统制造水平。

三、3D打印弹簧的独特特点

1.设计灵活性:可以设计和生产传统工艺难以实现的复杂几何形状,如自适应弹簧、集成其他功能部件的复合弹簧等。

2.定制化生产:针对特定应用快速生产单个或小批量的定制弹簧,降低模具成本,加速产品上市时间。

3.性能优化:通过精确控制内部结构和材料分布,改善弹簧的力学性能,如提高能量吸收能力或减震效果。

4.减少浪费:与传统制造相比,3D打印材料利用率高,尤其在生产复杂零件时能有效减少材料损耗。>>以色列设计3D打印弹簧减震高跟鞋

四、3D打印弹簧的应用领域

1.航空航天:在极端环境条件下使用的高性能弹簧,如卫星的部署机构、飞船的减震系统等,3D打印弹簧提供了轻量化、高强度的解决方案。

2.医疗器械:利用生物兼容材料打印的精密弹簧,用于植入物、手术工具等,满足严格的生物安全标准。

3.汽车工业:在发动机、悬挂系统中使用3D打印弹簧,以提高燃油效率,减轻重量,同时增强耐久性。

4.消费品电子:小型化、轻量化的需求促使3D打印弹簧在智能手机、可穿戴设备中找到应用,提升产品紧凑性和功能性。

尽管3D打印弹簧技术目前仍面临成本、生产效率及部分材料性能的挑战,但随着技术的不断成熟和材料科学的突破,其潜力不可限量。未来,我们有望见证3D打印弹簧在更多领域的普及,特别是在个性化定制、极端环境应用及新型材料开发方面,3D打印弹簧将引领弹簧制造业走向一个更加高效、灵活和创新的时代。通过持续的技术创新与优化,3D打印弹簧技术将在保持传统弹簧基本功能的基础上,进一步拓展其应用边界,为工业生产和日常生活带来更多惊喜。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型