随着3D打印技术的迅猛发展,它已经从概念模型制作和原型设计领域逐渐渗透到了更广阔的工业应用中,尤其是在模具制造行业,3D打印模具技术正掀起一场前所未有的变革。本文将深入探讨3D打印模具的分类、技术特点、优势以及在不同领域的广泛应用,展现其如何推动制造业的创新升级。

一:3D打印模具的分类与属性

在模具制造中,3D打印技术主要分为几种应用类型:

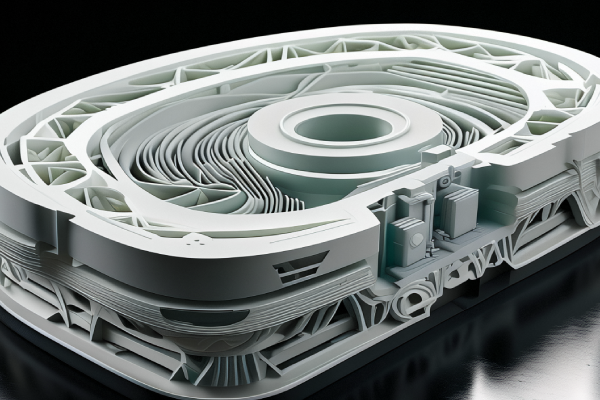

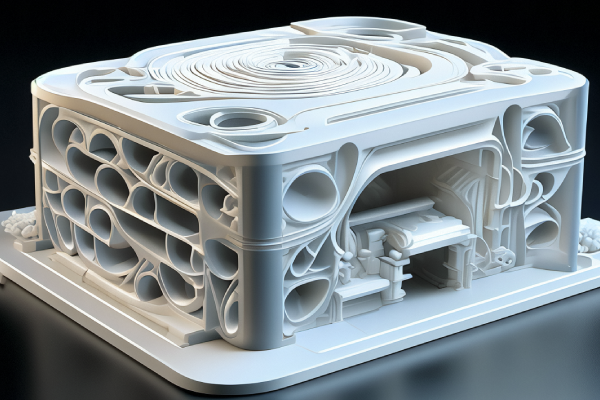

1.直接模具打印:使用光敏树脂、尼龙、陶瓷、金属粉末等材料直接打印最终模具,适用于小批量生产或复杂结构的零件。

2.母模或模具插入件打印:仅打印模具的关键部分组件,如冷却通道、复杂几何结构等,与传统模具钢制件组合使用,提升效率。

3.砂型铸造模具:打印砂模,用于金属铸造,特别是复杂铸件,如航空零件,后处理可得高精度铸件。>>【3d打印模具】3D打印在模具制造中的应用及其优势

二: 技术特点与优势

3D打印模具的核心优势在于其设计自由度、生产灵活性与成本效益:

-设计自由度高:不受传统加工限制,复杂、流线型腔体、薄壁、内部冷却结构等均可实现,提升零件性能。

-快速原型:缩短设计到生产周期,快速迭代,加速产品上市,特别适合小批量或定制化需求。

-成本效益:复杂度越高的模具,传统制造成本越高,3D打印成本增加有限,利于复杂件经济性。

-材料多样性:从塑料到金属、陶瓷、砂、树脂,满足不同应用需求,甚至生物相容性材料用于医疗领域。

三: 应用领域深度展开

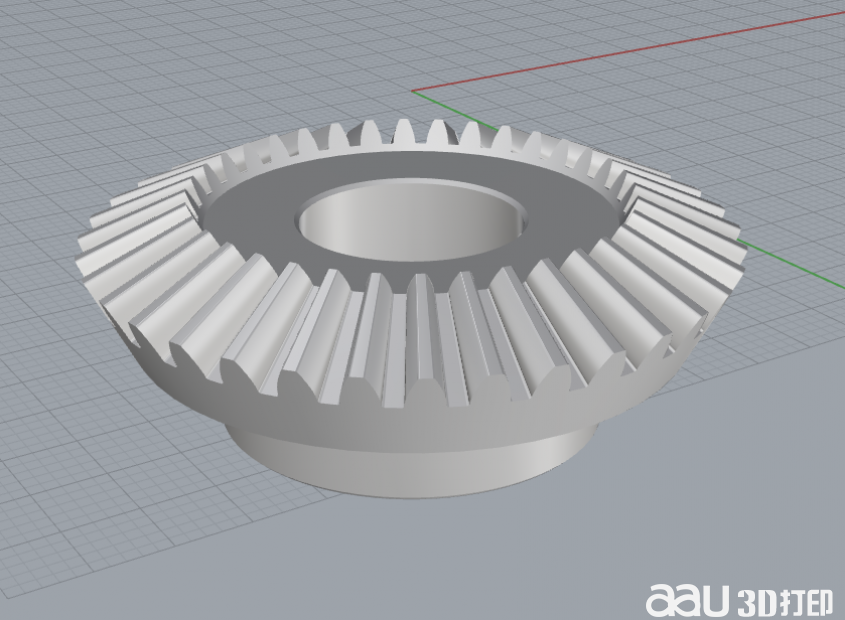

1.汽车制造:复杂零件、内饰件、气道模具,提高燃油效率,快速迭代,减重设计周期。

2.医疗:定制化假肢、手术导板、牙科模具,生物兼容材料打印,个性化医疗解决方案。

3.航空航天:复杂结构件、轻量化零件,如涡轮毂、翼梁,提升强度同时减轻重量,降低成本。

4.消费品:包装、玩具模具,快速响应市场,小批量定制设计,缩短产品周期,提高市场竞争力。>>【干货】常用的3d打印模具用什么材料,10种3d打印模具材料供您选择

3D打印模具技术以其独特的优势,正在重新定义模具制造行业,从设计灵活性、生产效率到成本效益的全面提升,为工业4.0时代铺平道路。它不仅解决了传统模具制造难题,更激发了前所未有的创新设计思维,推动制造业向更个性化、高效、可持续的方向迈进。随着材料技术的进步和打印技术的不断突破,3D打印模具的应用前景将更加广阔,成为未来制造业不可或缺的一部分,持续推动创新与升级。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型