在当今快速发展的制造行业中,3D打印技术作为一种革命性的制造方法,正在深刻改变产品设计与生产的传统格局。3D打印工件,即利用增材制造技术直接从数字模型中逐层构建实体物件,不仅拓宽了制造的边界,还为个性化定制、复杂结构制造、快速原型制作等领域带来了前所未有的机遇。本文将深入探讨3D打印工件的核心概念、分类、属性特点及广泛应用,揭示这一技术如何引领制造业的创新与变革。

一: 简介与技术原理

3D打印,亦称为增材制造,其基本原理是将材料(如塑料、金属粉末、树脂等)通过喷嘴逐层沉积,依据数字模型的指令精确堆积成形。与传统的减材制造(如切割、钻孔)或等材制造(如铸造、锻造)相比,3D打印无需模具,能够直接从设计文件制造出复杂结构的工件,极大提升了设计自由度和制造灵活性。

二: 分类与材料

3D打印工件依据打印技术和所用材料,主要分为以下几类:

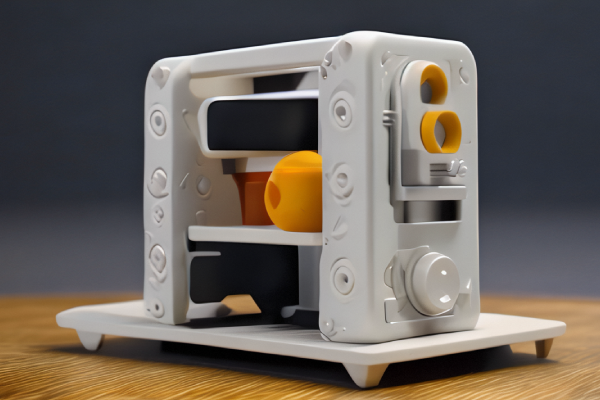

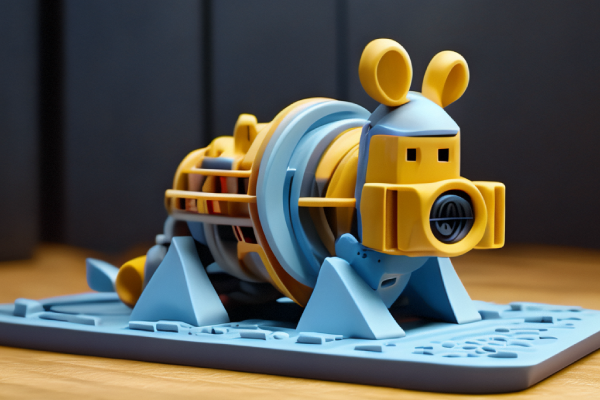

1. FDM(熔融沉积建模):最常见,使用热塑性材料如PLA、ABS等,适用于原型制作和教育领域。

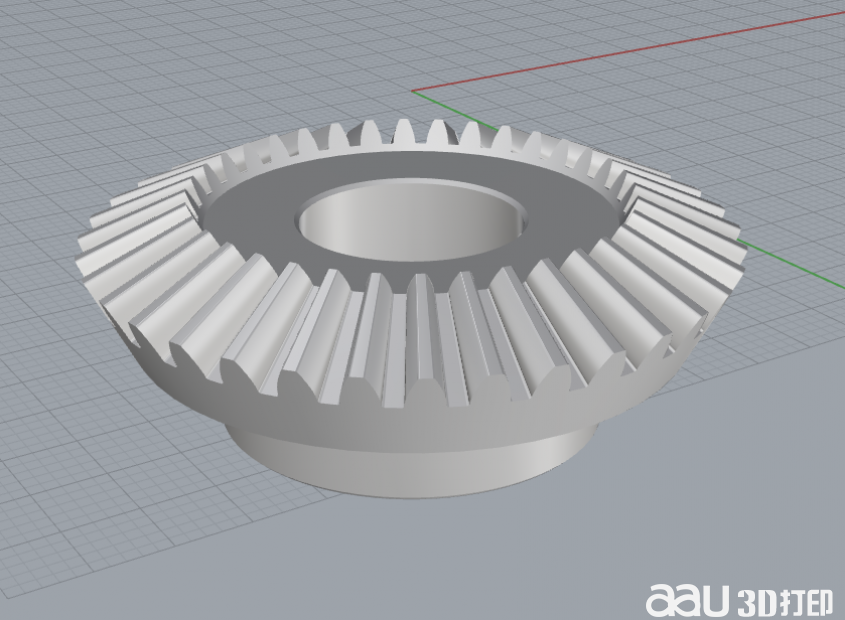

2. SLA(光固化立体成型):使用光敏树脂,通过激光或紫外线固化,能打印出高精度、表面光滑的工件,广泛应用于精密零件制造。

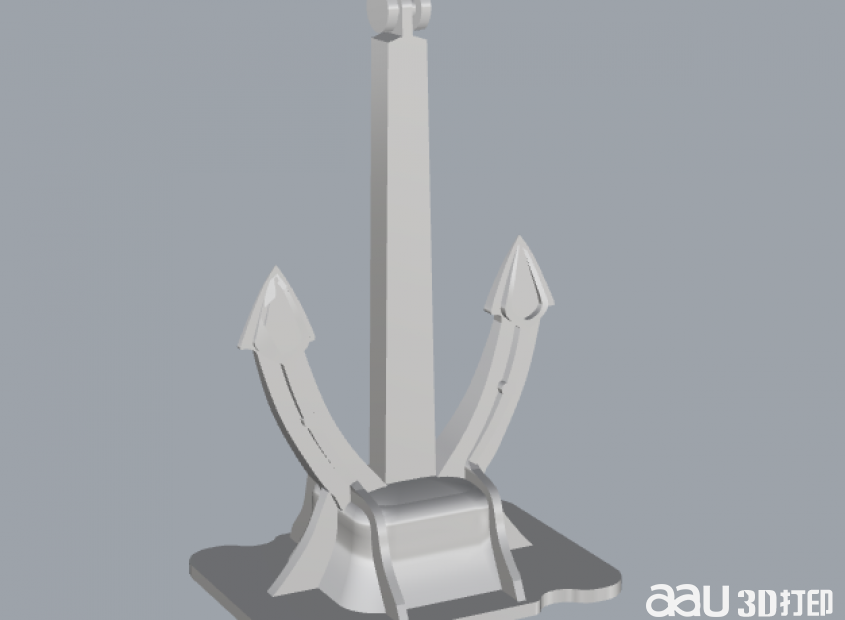

3. SLS(选择性激光烧结):适用于金属、尼龙等粉末材料,通过激光烧结形成工件,适合制造复杂结构的金属部件。

4. DMLS(直接金属激光熔化):专用于金属材料,如钛合金、铝合金,适合航空航天、医疗植入物等高要求领域。

三: 属性与特点

-设计自由度高:能制造传统工艺难以实现的复杂几何结构,如内部空腔、薄壁、复杂曲面等。

-定制化能力强:根据客户需求快速调整设计,实现一对一的个性化定制。

-快速原型制作:缩短产品开发周期,快速验证设计概念,加速产品上市时间。

-材料多样性:从塑料到金属,甚至生物材料,不断扩大的材料库满足了不同行业的需求。

-减少材料浪费:按需添加材料的增材制造方式,相比传统减材制造更环保、经济。

四: 应用领域

3D打印工件的应用已渗透到各行各业,主要包括:

1.航空航天:制造轻量化结构部件,如发动机部件、飞机内饰件,提升性能同时减轻重量。

2.医疗健康:个性化医疗器械、手术导板、牙齿矫正器,甚至生物打印组织和器官。

3.汽车制造:快速原型、定制化内饰件、复杂零件的少量生产,推动汽车个性化发展。

4.教育与研发:原型制作、教学模型、科研实验,促进理论与实践的结合。

5.消费品行业:个性化定制礼品、时尚配饰、家用电器原型,满足消费者多样化需求。

3D打印工件作为现代制造业的一股强大力量,正不断突破原有的制造界限,推动着产品设计与生产的创新进程。随着技术的不断成熟和材料科学的持续进步,3D打印将在更多领域展现其独特价值,引领制造业向更加高效、环保、个性化的未来迈进。这一技术不仅重新定义了“制造”的概念,也为实现智能制造和数字化生产提供了坚实的基础。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型