在快速变化的制造业环境中,3D打印与开模技术的结合正引领着产品开发和生产流程的革命。这一融合不仅缩短了产品从设计到市场的周期,还显著提升了设计自由度和成本效益。本文将深入探讨3D打印在开模领域的应用,从技术原理、分类、优势到实际应用案例,揭示这一创新合作如何塑造制造业的未来。

一、3D打印与开模技术简介

3D打印,又称增材制造,是一种基于数字模型逐层堆积材料来构造物体的技术。它突破了传统减材或等材制造的局限,能够快速原型制作、小批量生产复杂结构部件。

开模,则是指利用模具进行大批量复制产品的过程,广泛应用于塑料制品、金属铸件等领域。开模工艺涉及模具设计、制造、调试等多个环节,是工业化生产的基础。

二、3D打印在开模中的角色

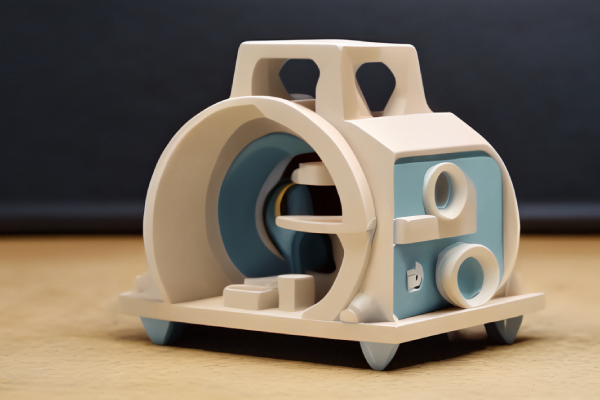

1.快速原型验证:3D打印以其快速成型能力,成为开模前快速验证设计的首选。设计师可以直接从CAD模型输出3D打印原型,进行功能测试和外观验证,大大减少了开模前的修改成本和时间。

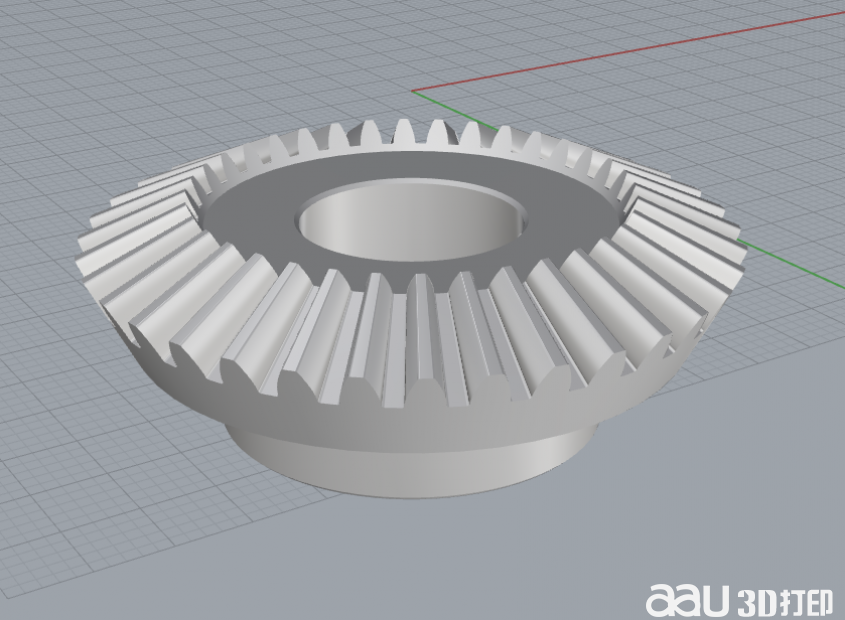

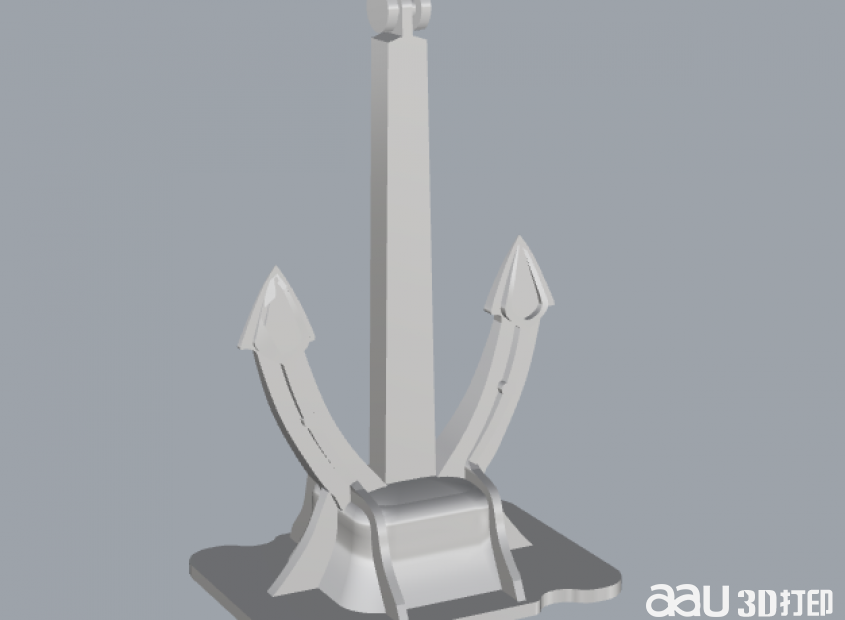

2.模具制造辅助:在复杂模具的设计和制造中,3D打印可以用来直接打印模具的某些复杂部件或整体小批量模具,如注塑模具的快速制造,或是利用金属3D打印技术生产精密的金属模具。

3.模具修复与改进:对于损坏或需要局部修改的模具,3D打印可以快速制造替换部件或直接在原有模具基础上进行修复,大大缩短模具维护周期。

三、3D打印开模的优势

1.降低成本:通过3D打印快速原型,可以在开模前发现并修正设计缺陷,避免了昂贵的模具修改成本。对于小批量生产,直接3D打印模具或产品,省去了传统模具制造成本。

2.缩短周期:3D打印显著缩短了从设计到实物验证的时间,加速了产品上市速度,特别是在快速迭代的产品开发周期中尤为重要。

3.设计自由度:3D打印能够实现传统工艺难以加工的复杂几何结构,为设计师提供了更大的创新空间,使得产品设计更加多样化和个性化。

4.灵活性与定制化:针对小批量、个性化需求,3D打印开模提供了低成本、高效率的解决方案,使得定制化产品生产更加可行。

四、应用实例

-医疗设备:3D打印可用于制造复杂医疗器械的原型和模具,如牙科模型、手术导板的快速制造,满足了医疗行业对精度和定制化的需求。

-汽车制造:在汽车行业中,3D打印技术用于生产复杂零件的模具,以及原型车零件的快速验证,加速了汽车设计的迭代和测试过程。

-消费电子产品:随着产品更新换代速度加快,3D打印在开模中的应用,帮助电子厂商快速验证设计,缩短新品上市时间,提升市场竞争力。

随着3D打印材料的不断丰富和打印技术的持续进步,3D打印与开模技术的结合将更加紧密。未来,我们可预见更高效的3D打印材料、更快速的打印速度、以及更广泛的材料应用,这将推动制造业向更加灵活、高效、个性化的生产模式转变。同时,智能化和数字化技术的融合,将进一步提升3D打印开模的自动化和智能化水平,为制造业的转型升级注入强大动力。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型