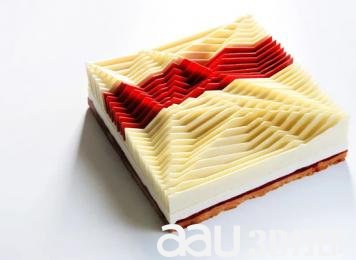

通过一种被称为双光子聚合激光直写(2PP DLW)的增材制造工艺,由LLNL领导的研究小组已经制备出首个毫米大小的低密度泡沫储层靶,该对象具备纳米尺寸的特征并可在纽约Rochester的OMEGA激光器上进行材料测试,他们是首个使用该工艺制造精密宏观部件的研究团队。这项针对Omega研究的主要目的是要把相同的工艺用在美国国家点火设施(National Ignition Facility Project,简称NIF),在这里需要制备类似的部件以改进未来的靶的性能。

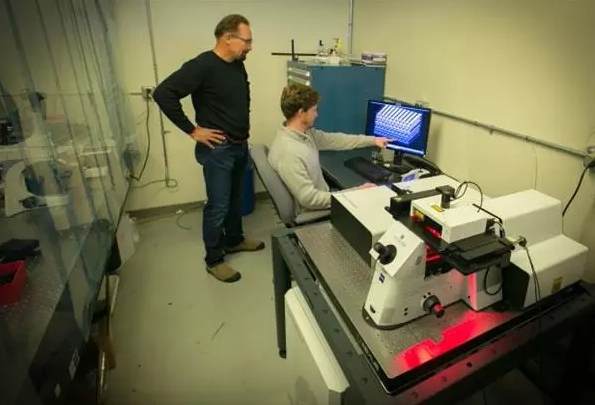

得益于3D打印技术,LLNL的博士后James Oakdale已经能够在短短几个小时内制造出这些聚合物泡沫靶部件,而不是传统的需要几个星期。对于制造控制的改进也意味者研究人员可以更加轻松地改变这些材料的属性,比如密度、弹性和脆性。

“原来在靶制备出错时,要把它换掉需要花上两个月的时间。”Biener说。“而现在我们可以第二天或者甚至一夜之间做到,这种方式的优点是我们在开发一个靶部件的时候从概念到交付所需的时间被大幅压缩,它也为你创造以前无法使用传统制造技术实现的对象打开了大门。”

据悉,这种通过高功率激光系统(比如OMEGA或NIF)进行的材料强度测试通常被用于验证材料在强大压力下性能的计算机模型。Biener说这种2PP DLW 3D打印技术也可以用来开发用于高通量“鸟枪实验(shotgun experiment)”的材料库,这些材料库通常每个库包含几百种材料,而每种材料会在特征尺寸和其它属性上稍有不同。

按照LLNL靶S&T团队负责人Michael Stadermann的说法,对于NIF来说,3D打印技术的按需制造能力是很有吸引力的,而且能够缩短未来实验的周期。

“它这很容易控制你正在测试的对象,而且你在3D打印出来后不需要任何机加工。”Stadermann说,“能够按照你想要的形状打印出东西是真正有用的,尤其是对于那些无法进行加工的材料。”

最后,研究人员也可能会看到将3D打印用于靶制造也会带来成本上的优势成本,Stadermann补充说。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型