Kyle J. LeBlanc,† Sean R. Niemi,† Alexander I. Bennett,† Kathryn L. Harris,‡ Kyle D. Schulze,† W. Gregory Sawyer,†,‡ Curtis Taylor,† and Thomas E. Angelini*,†,§

†Department of Mechanical and Aerospace Engineering, University of Florida, Gainesville, Florida 32611, United States ‡Department of Materials Science and Engineering, University of Florida, Gainesville, Florida 32611, United States §J. Crayton Pruitt Family Department of Biomedical Engineering, University of Florida, Gainesville, Florida 32611, United States

摘要:液体油墨在印刷过程中会凝固,流体的这种不稳定性在很多类型的增材制造中会使产品无法长期保持其形状。我们通过用增材制造技术直接打印出连续的堵塞颗粒状微凝胶以消除表面张力和体积力的方法来避免这些不稳定性带来的弊端。然而由于高速执行的3D打印导致湍流可能会在打印时破坏以打印出的形状,这种状态下的打印的过程潜在地受到惯性不稳定性的限制。本文介绍了我们所设计的用来测试注射喷嘴以1 m / s平移时出现的不稳定性的高速3D打印实验系统。 我们发现注入材料的粘性可以控制雷诺不稳定性,同时我们也发现在颗粒状微凝胶介质的表面附近存在我们未预料到的不稳定性。

关键词:3D打印 微凝胶 屈服应力材料 液状固体 高速 雷诺指数

在几乎所有材料的增材制造过程中,尤其当材料由流体转变为固体时,流体的不稳定性带来了很大的技术挑战。在先进且成熟的热塑性3D打印系统中,喷嘴定位和运动控制的精度并不会影响制造产品的潜在图案尺寸、印层厚度、部件再现性以及产品与设计之间的相似度;这种影响主要来自熔融塑料的不稳定性能。1-4 熔融金属的增材制造面临着同样的问题;即使采用了低熔点金属印刷材料的新方法,流体不的稳定性和固化速率的相斥性依旧明显。5,6最近的生物增材制造应用中,在生物聚合物基质回填至开放空间后即溶解的熔融糖被用于制造牺牲支架,这种方法克服了在材料冷却和固化时处理流体结构上的困难。在利用凝胶化作为固化措施的增材制造方法中,我们也必须达到写入速率和材料固化速率之间的微妙平衡来实现产品的良好性能。

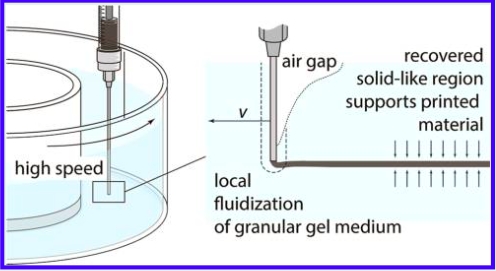

我们通过在基于微凝胶介质材料中进行打印以克服上述困难,在施加应力时这种微凝胶介质会在固态和流体状态之间转变,使得印刷材料能够不依赖其固化而能够制造出立体模型。由此,我们消除了由表面张力、重力下垂和界面润湿引起的不稳定性。然而,配制成具有非常低的屈服应力、弹性模量和流体化粘度的印刷材料却有着最佳性能。这说明了打印性能可能是由很多完全不同的驱动力所共同影响的。现在当惯性力超过粘性阻力时,受雷诺不稳定性的限制,很可能会发生回流或湍流。为研究出更快速的增材制造技术来满足技术上所面临的重大挑战,我们认为,研究这种潜在的不稳定性十分有必要。12

在本篇文章中,我们研究了在颗粒状微凝胶介质中的高速的3D打印,并在研究中寻找可能会限制打印性能的新的不稳定因素。 我们引入了一个简单的实验室测试系统,其可以以超过1 m / s的速度将注射喷嘴通过打印介质进行转移(图1a)。 在这种高速条件下,我们能够通过操纵流体粘度来控制打印状态是否稳定。我们在印刷喷嘴尾端存在空隙的位置发现了未预料到的不稳定性,这个位置位于颗粒状微粒凝胶的表面附近。 通过对驱动和粘滞力进行简单的分析,我们对该空隙的深度进行了预测。 由雷诺不稳定性导致的印刷速度受限的发现将为未来高速印刷研究和应用提供一定的指导。

为了制备先前描述的用于增材制造的颗粒状微凝胶介质,我们将0.2%(w / w)的丙烯酸酯/C10-30烷基丙烯酸酯交链共聚物(Carbopol ETD 2020)混合在超纯水中。11这些微凝胶由轻度交联的(聚丙烯酸)共聚物组成,这种材料会显著膨胀在并在非常低的聚合物浓度条件下形成阻塞固体。因此,这种软质固体材料具有极低的屈服应力(20Pa)和弹性剪切模量(120Pa),这使得其能够在自身作用力下流动,而不依赖于容器。因此,我们将这种材料称为液状固体(LLS)。在本篇所描述的实验中,我们使用聚乙二醇(PEG)溶液法进行特这个打印。具有大范围粘滞度的流体由将30%、20%和10%(w / w)的

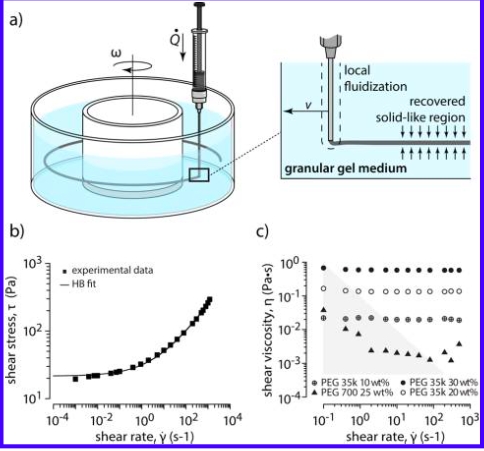

图一. 测试仪器和流变测试数据示意图。

(a)材料沉积到微凝胶中的力学机制测试测定细节示意图。

(b)应用Herschel-Bulkley拟合的微凝胶流变学测试,曲线图显示了∼20Pa的屈服应力。

(c)几种印刷材料的粘度测量(阴影区域是噪声本底的近似测量)。

有35,000分子量聚合物和25%(w / w)聚合物(MW 480-700)溶解在超纯水制备而成。为了增加印刷线的可见度,我们在PEG溶液中加入了有色微粒。

在这些实验中所应用的打印系统由在XYZ构造中的三个编码线性位移台(Newport ILS)组成,其能够提供注射喷嘴的相对运动。为了在机械3D打印系统本身的惯性效应和振动达到最小时实现高速平移,通过旋转一个填充有LLS打印介质的圆柱形鼓状物同时在Z方向上平移喷嘴来实现X方向的运动和Y方向的运动。我们构造了一个光学透明的圆柱形丙烯酸容器,并将其同轴安装到混合步进电机(Schneider-Electric MDrive17)上。增材制造试验在距旋转中心径向距离为83mm处以2.01转/秒的旋转频率进行,其对应于1.05m / s的相对端速。使用具有2.1mm外径、100mm长的不锈钢钢针的10mL一次性注射器以160L/ s的恒定流速率将流体印刷材料注入到LLS介质中去。通过钢针在Z方向上以恒定速度移位,制造出具有恒定半径和间距的螺旋印刷物。所有实验在23±0.5℃的环境温度下进行。

我们做了如下试验以观察增材制造过程中的孤立图案特征:快速升高打印喷嘴,将直径为400m的图案绘制成具有5mm垂直间距的螺旋状物。当用粘性,高分子量的PEG溶液法进行增材制造时,我们观察到产品的形貌是平滑且稳定的。尽管具有极高的平移速度,但整个过程并没有表现出不稳定性的迹象(图2a)。我们通过对图像分析来量化产品形貌的平滑度并发现其特征厚度的标准偏差为6%(或约24μm)。为了确定此次测试条件下的不稳定性能否被预测,我们通过公式Re =将雷诺数进行了约化。其中为PEG溶液的质量密度,为PEG溶液的粘度,v为平移速度,d为注射喷嘴的直径。约化后的雷诺数应用于整篇文章,其中包括了围绕圆柱体、球体以及通道内部的流动现象。在这些实验中,剪切速率可以通过 ≈ v/d来进行约化,其约为500s-1。我们使用流变仪并应用单向剪切测量方法来测量在该剪切速率下PEG溶液的粘滞度,最终,我们测量出结果为0.6Pa·s(图1c)。结合这些参数并利用水的质量密度,我们最终得出Re = 3.7。在当前这些条件下,不稳定性不能支配流体流动。给出了这些条件下产品的平滑特征,我们需要计算出中间雷诺数。

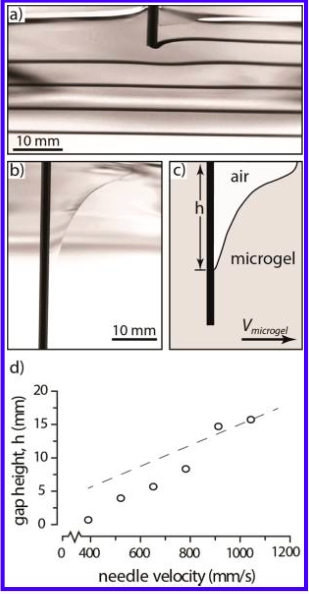

在这些高转移速度条件下出现了一下意料之外的现象:在注入喷嘴的尾端,正在旋转的LLS材料的上表面处产生了填充空气的楔形空隙(图2b、c、d)。我们将空隙的出现解释为由驱动流体回流到空隙中的流体静压力gh和抵抗该流动的粘性应力间的相互竞争引起的不稳定性。在这里,h为空隙的深度,剪切速率为空隙再填充速度和空隙宽度的比值,d。由0.02s

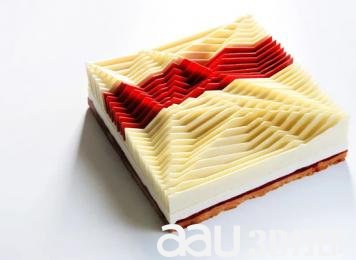

图2.高速螺旋打印图像。

(a)螺旋产生的全场图像,显示了当印刷“油墨”沉淀时支撑材料特征的精确产生和变形过程。

(b)钢针尾端气穴形成的特写。

(c)钢针后的气穴示意图。

(d)作为钢针相对速度的函数的气隙高度的测量(虚线:间隙高度的近似缩放预测)。

的填充时间和16mm的空隙深度,我们估算出剪切速率为380s-1。在该剪切速率下,流化LLS介质的粘度为1Pa·s,相应的剪切应力为160Pa。使该应力与静水压驱动压力相等,我们预测出空隙深度为16.3mm,

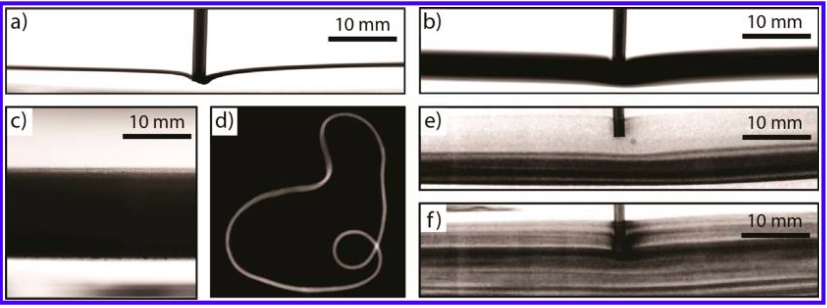

图3.具有高粘度(a-d)和低粘度(e,f)的PEG溶液的固体带状印刷试验图像。

(a)测试期间微凝胶中逐层沉积的图像。

(b)平滑沉积层以及针尖周围的弹性变形和完全恢复的特写图像。

(c)移除钢针后不存在弹性变形的迹象;没有观察到条带或层粘附不充分的迹象。

(d)5mm高的固体带从支撑材料上被移除并在水浴中膨胀。

(e)PEG 20wt %显示出围绕针尖的不规则流动和材料的不规则沉积。

(f)PEG 10wt %显示出不规则流动的增加以及印刷结构的更多离散带。

与所观测到的16mm深度非常接近。为了进一步测试如何解释这种动态空隙的形成,我们用控制变量法,在五个附加平移速度下进行内容相同的测试。通过实验我们发现,正如我们由粘性回流的简单缩放模型所预期到的,气隙的深度与平移速度成比例地变化(图2d)。因为我们没有对模型进行任何调整且没有调整拟合参数,大多数数据点的因数被预测不超过2。

将粘性PEG印刷材料高速打印至液状固体介质上时并没有显示出具有惯性非稳定性的迹象。然而正如打印出的图案与打印喷嘴分离一样,其沿着一条向上弯曲的路径输出(图 2a)。为了测试这个曲流场的产生原因并探讨其对印刷重叠结构的影响,我们改变了一个变量,重复进行了上述试验。以垂直螺距为每转300μm的绘制的螺线导致了连续道次间产生100μm的重叠(图 3a,b)。通过这些试验,我们发现在印刷喷嘴前段上产生了一个近似对称的变形。这种变形阻止了新一印刷层印刷时喷嘴对前一印刷层产生的干扰,并能够使连续层之间无缝连接(图3c)。这些影响是否与在印刷喷嘴附近流态LLS的近层流和距离喷嘴远一些的LLS固态区域的弹性有关还是未知的。这种效应与G. I. Taylor在低雷诺数下对流体动力学可逆性的著名论证十分相似。13未来的工作将能够阐释这两个现象的相似度。

在整个实验期间,出现了将一个简单的雷诺数应用到颗粒状LLS材料的分析的适当性的问题。LLS材料在这里被探测到剪切速率下时是流态化的,因此它被视为一种高粘度流体(η= 270mPa·s)。为了测试被注入的印刷材料的粘度是否能影响在流态化的LLS材料上流体的运行情况,我们进行了一系列相关试验:将不同粘度的PEG溶液以高速(η= 130mPa·s,19mPa·s) s,3.5mPa·s)进行增材制造。为了尽可能地将这些高速增材制造试验匹配至高雷诺数范围,在与之前描述的相同试验操作环境下,我们再次制造出层层覆盖的模型样品。对于所有的降低粘度和增高雷诺数的试验,着色PEG溶液集中在一个很明显的再循环区域(图3e,f)中靠近喷嘴的尖端处,且所观察到的试验现象显示出了LLS介质和PEG溶液的混合带。这些流动是由于回流或湍流的混合而产生的。14-16我们通过进行如前所述的相同雷诺分析,计算出减弱粘度的印刷材料的雷诺数分别为Re = 17, 117, 和 630。这些测量表明,在雷诺数为3.7和1.7之间时系统状态会不稳定。理论上讲,围绕圆柱体的不稳定回流状态的产生发生在Re = 10-15之间。15,16这与我们所观察一致,并说明了注入的印刷材的粘度可以控制在LLS材料中进行的增材制造进程的速度极限未来的实验中,流化的LLS材料的粘度在保持油墨粘度恒定的同时变化将有助于阐明这些潜在的混合效应。此外,单与印刷材料的粘性剪力相比较,将流态化颗粒状LLS介质与印刷材料相混合所产生的潜在影响显得非常小。未来我们会进行保持印刷材料粘度不变,改变流态化LLS材料的粘度的实验。这些实验将会有助于阐释这些材料的混合所带来的潜在影响。

在之前的研究中,我们发现了聚合物前驱体沉淀后会在其被印刷位置保留数小时,并且可以在印刷后相互交联。11为了验证PEG聚合物的增材制造不会从其沉淀位置快速扩散或在高速增材制造过程中显著稀释,我们使用光交联溶液法增材制造出PEG-二丙烯酸酯(MW = 480, 25% w/w)和PEG-丙烯酸酯(MW = 700, 75% w/w).在暴露于紫外线和在水浴中温和搅拌后,我们发现3D印刷出的产品结构完整且其物理强度足以允许手动处理(图 3d)。在未来的研究中,应当使用直接测量聚合物印刷材料分布的方法,以便量化与聚合物扩散或聚合前稀释相关的瞬时效应。

在本篇,我们阐释了在由颗粒状微凝胶制成的LLS介质中的增材制造可以非常高的平移速度(1m / s的量级)进行。在这种高速下,印刷过程中使用的“油墨”粘度决定了印刷的质量和印刷产品的稳定性。颗粒状LLS介质的性质可能在高浓度颗粒状凝胶中占主导地位;如果屈服应力太高则可能会产生永久性的“空隙”;且如果流化LLS粘度阻碍了到动态空隙的快速回流,则LLS表面处的流化空隙的尺寸可能会增大至不可控。当前的增材制造系统不以这种高速进行操作。然而,增材制造仍面临巨大挑战,如有机物3D印刷要求打印速度达到甚至超过如上所描述的水平。 12我们的结果表明,当增材制造系统达到这些高平移速度时,印刷材料将再一次限制平移的速度。在高速加工的领域中也有类似的挑战,加工过程的速度限制由金属在高速率移动状态下的散热的能力来决定。

■作者简介相关作者

*E-mail: t.e.angelini@ufl.edu.

资助

这项工作由美国国家科学基金会资助,批准号DMR-1352043。

注

作者声明没有任何经济利益。

■致谢

我们感谢Tapomoy Bhattacharjee在材料配方和流变测量方面的帮助。

■参考文献

(1) Childs, T.; Berzins, M. Selective laser sintering of an amorphous polymersimulations and experiments. Proc. Inst. Mech. Eng., Part B 1999, 213 (4), 333−349.

(2) Berzins, M.; Childs, T. H. C.; Ryder, G. R. The Selective Laser Sintering of Polycarbonate. CIRP Ann. 1996, 45 (2), 187−190.

(3) Comb, J. W. J.; Priedeman, W. W. R.; Turley, P. W. Control Parameters and Material Selection Criteria for Fused Deposition Modeling. In Proceedings of the Fifth International Conference on Rapid Prototyping, University of Dayton: Dayton, OH, 1994; pp 163−170.

(4)Yardimci,M.a;Gücȩri,S.Conceptualframeworkforthethermal process modelling of fused deposition. Rapid Prototyp. J. 1996, 2 (2), 26−31.

(5) Wang, L.; Liu, J. Compatible hybrid 3D printing of metal and nonmetal inks for direct manufacture of end functional devices. Sci. China: Technol. Sci. 2014, 57 (11), 2089−2095.

(6) Wang, L.; Liu, J. Liquid phase 3D printing for quickly manufacturing conductive metal objects with low melting point alloy ink. Sci. China: Technol. Sci. 2014, 57 (9), 1721−1728.

(7) Trachtenberg, J. E.; Mountziaris, P. M.; Miller, J. S.; Wettergreen, M.; Kasper, F. K.; Mikos, A. G. Open-source three-dimensional printing of biodegradable polymer scaffolds for tissue engineering. J. Biomed. Mater. Res., Part A 2014, 102 (12), 4326−4335.

(8) Yan, J.; Huang, Y.; Chrisey, D. B. Laser-assisted printing of alginate long tubes and annular constructs. Biofabrication 2013, 5, 015002.

(9) Boland, T.; Xu, T.; Damon, B.; Cui, X. Application of inkjet printing to tissue engineering. Biotechnol. J. 2006, 1 (9), 910−917.

(10) Nishiyama, Y.; Nakamura, M.; Henmi, C.; Yamaguchi, K.; Mochizuki, S.; Nakagawa, H.; Takiura, K. Development of a three- dimensional bioprinter: construction of cell supporting structures using hydrogel and state-of-the-art inkjet technology. J. Biomech. Eng. 2009, 131 (3), 035001.

(11) Bhattacharjee, T.; Zehnder, S. M.; Rowe, K. G.; Jain, S.; Nixon, R. M.; Sawyer, W. G.; Angelini, T. E. Writing in the granular gel medium. Sci. Adv. 2015, 1 (8), e1500655.

(12) Miller, J. S. The Billion Cell Construct: Will Three-Dimensional Printing Get Us There? PLoS Biol. 2014, 12 (6), e1001882.

(13) Taylor, G. I. Film Notes for Low Reynolds-Number Flows; National Comittee for Fluid Mechanics Films: Cambridge, MA, 1967. (14) Thom, A. The Flow Past Circular Cylinders at Low Speeds.

Proc. R. Soc. London, Ser. A 1933, 141 (845), 651−669. (15) Taneda, S. Experimental Investigation of the Wakes behind Cylinders and Plates at Low Reynolds Numbers. J. Phys. Soc. Jpn. 1956,

11 (3), 302−307. (16) Coutanceau, M.; Defaye, J.-R. Circular Cylinder Wake

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型