近几年随着3D打印技术的快速发展,它在航空航天、汽车、生物医药和建筑领域的应用范围逐步拓宽,其方便快捷、材料利用率高等优势不断显现。

目前,金属3D打印技术主要有选择性激光烧结(SLS)、电子束熔融(EBM)、选择性激光熔化(SLM)和激光近净成形(LENS),其中选择性激光熔化为研究的热点,其使用高能激光源,可以熔融多种金属粉末。国内外金属3D打印机采用的金属粉末一般有:工具钢、马氏体钢、不锈钢、纯钛及钛合金、铝合金、镍基合金、铜基合金、钴铬合金等。常用的粉体为钛粉、铝合金粉和不锈钢粉。

工具钢和马氏体刚

工具钢的适用性来源于其优异的硬度、耐磨性和抗形变能力,以及在高温下保持切削刃的能力。模具H13热作工具钢就是其中一种,能够承受不确定时间的工艺条件;马氏体钢,以马氏体300为例,又称“马氏体时效”钢,在时效过程中的高强度、韧性和尺寸稳定性都是众所周知的。他们与其他钢不同,因为他们是不含碳的,属于金属间化合物,通过丰富的镍、钴和钼的冶金反应硬化。由于高硬度和耐磨性,马氏体300才适用于许多模具的应用,例如,注塑模具、轻金属合金铸造、冲压和挤压等,同时,其也广泛应用于航空航天、高强度机身部件和赛车零部件。

不锈钢

不锈钢具有耐化学腐蚀、耐高温和力学性能良好等特性,由于其粉末成型性好、制备工艺简单且成本低廉,是最早应用于3D金属打印的材料。

目前,应用于金属3D打印的不锈钢主要有三种:奥氏体不锈钢316L、马氏体不锈钢15-5PH、马氏体不锈钢17-4PH。

奥氏体不锈钢316L,具有高强度和耐腐蚀性,可在很宽的温度范围下降到低温,可应用于航空航天、石化等多种工程应用,也可以用于食品加工和医疗等领域。

马氏体不锈钢15-5PH,又称马氏体时效(沉淀硬化)不锈钢,具有很高的强度、良好的韧性、耐腐蚀性,而且可以进一步的硬化,是无铁素体。目前,广泛应用于航空航天、石化、化工、食品加工、造纸和金属加工业。

马氏体不锈钢17-4PH,在高达315℃下仍具有高强度高韧性,而且耐腐蚀性超强,随着激光加工状态可以带来极佳的延展性。目前华中科技大学、南京航空航天大学、中北大学等院校在金属3D打印方面研究比较深入;现在的研究主要集中在降低孔隙率、增加强度以及对熔化过程的金属粉末球化机制等方面。

钛合金

钛合金具有耐高温、高耐腐蚀性、高强度、低密度以及生物相容性等优点,在航空航天、化工、核工业、运动器材及医疗器械等领域得到了广泛的应用。

传统锻造和铸造技术制备的钛合金件已被广泛地应用在高新技术领域,如美国F14、F15、F117、B2和F22军机的用钛比例分别为:24%、27%、25%、26%和42%,一架波音747飞机用钛量达到42.7t。但是传统锻造和铸造方法生产大型钛合金零件,由于产品成本高、工艺复杂、材料利用率低以及后续加工困难等不利因素,阻碍了其更为广泛的应用。而金属3D打印技术可以从根本上解决这些问题,因此该技术近年来成为一种直接制造钛合金零件的新型技术。

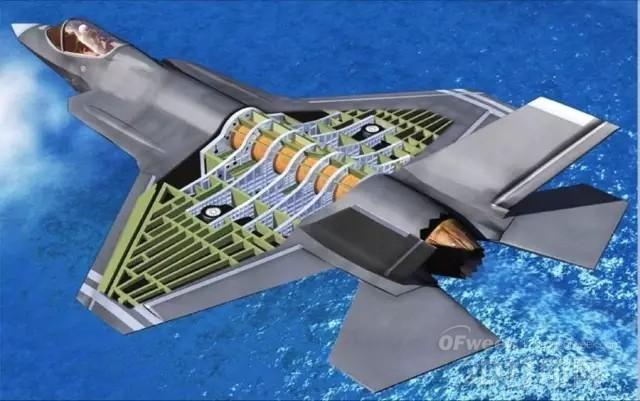

图为F-35的钛合金整体框,目前美国仍然只能使用水压机来进行这种构件的生产

飞机钛合金大型整体关键构件激光成形技术是“3D打印技术”的高端发展形势,对航空工业来说是一场革命性的技术,而跑在这项技术前列的是中美两国,而中国则领先美国。TiAl6V4(TC4)是最早使用于SLM工业生产的一种合金。但是3D打印钛零件由于钛本身的抗塑性剪切变形能力和耐磨性差,限制了其在高温和腐蚀耐磨条件下的使用。因此铼(Re)和镍(Ni)被引入钛合金中,3D打印的Re基复合喷灌已经成功应用于航空发动机燃烧室,工作温度可达2200℃。

日本京都大学利用3D打印技术打印了Ni-Ti合金人造骨

铝合金

铝合金具有优良的物理、化学和力学性能,在许多领域获得了广泛的应用,但是铝合金自身的特性(如易氧化、高反射性和导热性等)增加了选择性激光熔化制造的难度。目前,SLM成形铝合金中存在氧化、残余应力、空隙缺陷及致密度等问题,这些问题主要通过严格的保护气氛,增加激光功率,降低扫面速度等改善。目前,SLM成形铝合金材料主要集中在Al-Si-Mg系合金,主要有铝硅AlSi12和AlSi10Mg两种。铝硅12,是具有良好的热性能的轻质增材制造金属粉末,可应用于薄壁零件如换热器或其他汽车零部件,还可应用于航空航天及航空工业级的原型及生产零部件;硅/镁组合使铝合金更具强度和硬度,使其适用于薄壁以及复杂的几何形状的零件,尤其是在具有良好的热性能和低重量场合中。

第六代三叉戟II D5型弹道导弹使用了通过3D打印而生产的连接器后盖,该部件可以保护导弹的电缆接头。1英寸宽(2.5 cm)连接器后壳的附加打印工艺包括一层置于表面的细小铝合金粉末层和一个激光或电子束加热源,通过电脑控制,将粉末熔化,而后成固体金属状,其形态对应于这一层的最终产物。之后机器将放置下一层粉末并且重复这一过程直至这一零件加工完成。这一工艺不仅减少了材料的浪费,而且其加工时间缩短为传统方法的一半。

高温合金

高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力环境下长期工作的一类金属材料,其具有较高的高温强度、良好的抗热腐蚀性和抗氧化性能以及良好的塑性和韧性。目前按合金基体种类大致可分为铁基、镍基和钴基合金3类。高温合金主要用于高性能发动机,在现代先进的航空发动机中,高温合金材料的使用量占发动机总质量的40%~60%。现代高性能航空发动机的发展对高温合金的使用温度和性能的要求越来越高。传统的铸锭冶金工艺冷却速度慢,铸锭中某些元素和第二相偏析严重,热加工性能差,组织不均匀,性能不稳定。而3D打印技术在高温合金成形中成为解决技术瓶颈的新方法。美国航空航天局声称,在2014年8月22日进行的高温点火试验中,通过3D打印技术制造的火箭发动机喷嘴产生了创纪录的9t推力。

LEAP喷气发动机采用3D打印的部件

Inconel 718是基于铁镍硬化的超合金,具有良好的耐腐蚀性及耐热、拉伸、疲劳、蠕变性,适用于各种高端应用,例如,飞机涡轮发动机和陆基涡轮机等。Inconel 718合金是镍基高温合金中应用最早的一种,也是目前航空发动机使用量最多的一种合金。

钴铬合金具有高强度、耐腐蚀性强、良好的生物相容性以及无磁性的性能,主要应用于外科植入物包括合金人工关节、膝关节和髋关节,同时其还可用于发动机部件以及时装、珠宝行业等。

镁合金

镁合金作为最轻的结构合金,由于其特殊的高强度和阻尼性能,在诸多应用领域镁合金具有替代钢和铝合金的可能。例如镁合金在汽车以及航空器组件方面的轻量化应用,可降低燃料使用量和废气排放。镁合金具有原位降解性并且其杨氏模量低,强度接近人骨,优异的生物相容性,在外科植入方面比传统合金更有应用前景。

结语

3D打印技术自20世纪90年代出现以来,从一开始高分子材料的打印逐渐聚焦到金属粉末的打印,一大批新技术、新设备和新材料被开发应用。金属粉末的3D打印技术目前已取得了一定成果,但材料瓶颈势必影响3D打印技术的推广,3D打印技术对材料提出了更高的要求。现在适用于工业用3D打印的金属材料种类繁多,但是只有专用的粉末材料才能满足工业生产要求。因此,金属粉末的3D打印技术的发展依旧任重而道远。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型