相对于传统的铸件生产方式来说,3D打印具有能耗小,污染低,制作周期短,成品效率高,节省了大量人力物力等特点,而且对一些传统铸造方法难度较高的铸件,3D打印也具有较强的实现能力。3D打印技术将让铸造行业突破传统瓶颈,并注入新的发展希望。接下来小编以近日奥斯卡小金人制作流程为例,为大家普及一下3D打印技术在金属铸造领域的应用。

小金人从1929年开始颁发,最初由米高梅电影公司的艺术总监Cedric Gibbons负责设计,并由洛杉矶的雕塑家George Stanley完成三维模型制作。外形是一个手持宝剑站立在电影胶片卷轴上的骑士。雕像高13.5英寸(早期为10.25英寸),重8.5磅(早期为6.75磅)。

小金人最初是由青铜镀金制作,二战期间,由于资源匮乏,战后才补发镀金雕像。

从1982年起,小金人由美国芝加哥的R.S.Owens公司制作,每年生产50-60个,供奥斯卡颁奖使用。最初小金人都是镀金实心铜像。几年后,小金人的原料被换成不列颠合金,这是一种类锡合金,然后镀上铜、镍银,最后再镀上一层24K黄金。

从去年开始,小金人改由纽约州的Polich Tallix公司生产。这家公司需要利用3D打印技术,还原出1929年第一届奥斯卡雕像的模样。今年,Polich Tallix继续承担了这一光荣的任务

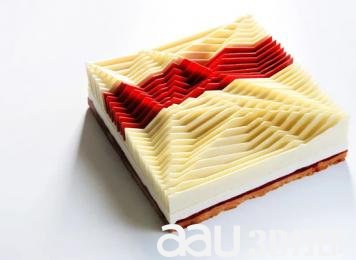

失蜡铸造方法的步骤:从草图蜡雕(A)到石膏(或陶瓷)铸件(B),通过thesculpturepark.com倒入熔融金属和成品(J-L)Image

3D扫描,打印,铸造和后处理

来自纽约州北部的Polich Tallix Fine Art Foundry于2015年开始生产奥斯卡。根据美国电影艺术与科学学院(AMPAS)的要求,Plonski首先通过3D扫描1929年早期的雕像和2015年“现在”的雕像,然后在此基础上对数字模型进行设计汇集元素,设计师用ZBrush建模软件在电脑上建立数据模型。

奥斯卡的演变。 1929年的原始(左),“现代”奥斯卡(中)和组合更新(右)。

第二步,将这个新设计打印成实体通过3D Systems打印机上用树脂蜡打印3D模型,并用蜡浇铸。

奥斯卡的3D打印蜡模型(目测为3510型号)。

第三:在每个蜡雕像涂上陶瓷材料的外壳,然后使其固化,并在1600华氏度下燃烧。 烧制使蜡气化,留下一个空的奥斯卡铸造成型的型腔,然后将超过1800度青铜液体倒入该陶瓷型腔并放置过夜冷却。然后将陶瓷外壳打破,将其青铜件取出并进行打磨抛光等处理,最终用永久的反射24K黄金层电镀。

从青铜模型剥离陶瓷铸件。

抛光青铜铸造奥斯卡。

最后一步就是用永久的反射24K黄金层电镀

下面小编用一段PolyCast-3D打印的零件进行金属铸造视频来讲解其原理

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型