aau讯(编辑 卢晶)据外媒报道,国际研究人员创建了一个通过对齐细丝来增强3D打印效果的新颖框架,并在最近出版的“增强FDM:对齐具有受控各向异性强度的多轴细丝”中详细介绍了他们的研究。

据了解,人体解剖学通常是3D打印的弱点,尤其是在熔融沉积建模过程中。由于层间粘合的相对弱点,Z轴比X和Y轴弱得多。但是,在这项研究中,各向异性实际上被用来将3D打印物体的强度提高两倍以上。这通常与用于加固零件【例如修改几何形状、优化参数(例如打印方向或填充百分比和结构)或通过热或化学特征执行后处理】的常规方法相反。

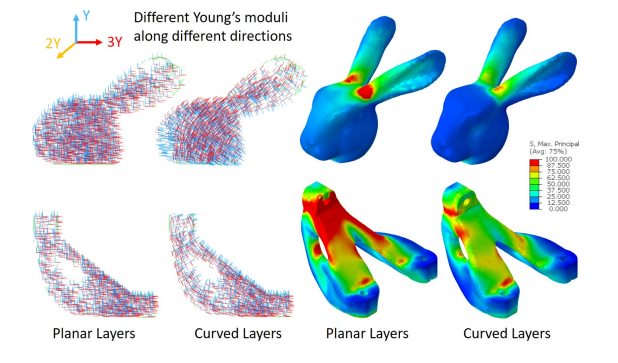

这项研究使用新框架来利用各向异性,从而创建“基于现场的优化”以制造用于支撑结构的弯曲层。使用有限元分析(FEA),对现场进行优化以实现无碰撞打印,并在弯曲层上生成了刀具路径,以使长丝在所需方向上对齐,并在FDM 3D打印机上创建研究样本。

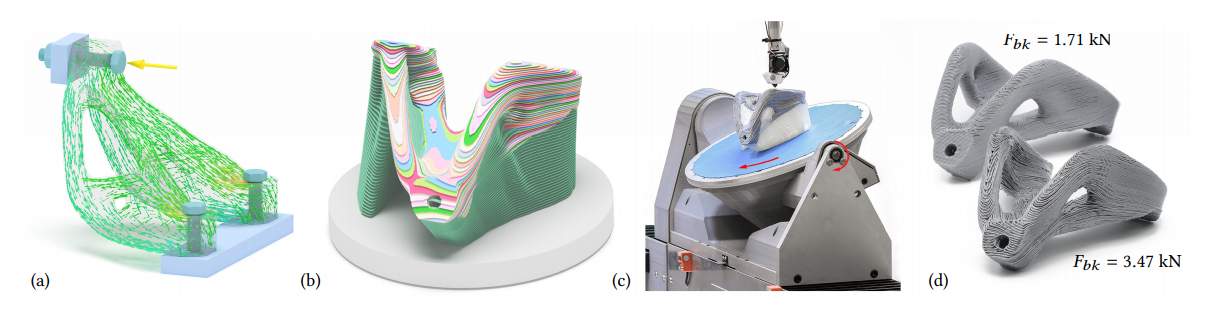

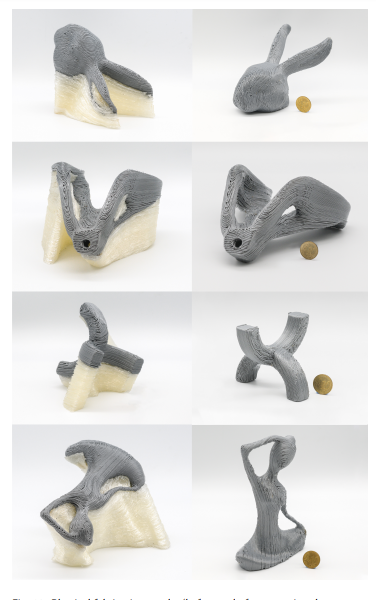

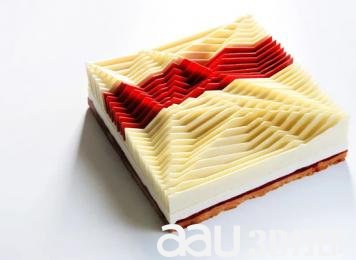

给定在一定载荷下的3D模型(a),我们的方法将模型分解为弯曲层(b),从而在合并制造约束的同时优化3D打印对象的各向异性强度。支撑结构的兼容弯曲层也可用于制造悬垂较大的模型。优化了刀具路径,以监督使用熔融丝束沉积在双材料多轴3D打印机(c)上以制造弯曲层。(d)与具有最佳打印方向的基于平面层的3D打印相比,通过我们的方法制造的物体在物理拉伸测试中可承受高达203%的负载。

据悉,在以前的研究中,机械性能的各向异性已用于增强模型,同时对填充物和微结构进行调整以使其具有更好的拓扑结构。进行结构分析以评估最佳打印方向,而其他人则使用FEA安全系数研究了正确的方向。然而,最终,大多数研究人员意识到沉积平面层所带来的局限性。

虽然本研究的“计算管线”用于创建主应力分布指定的弯曲层和刀具路径,但作者发现最大的障碍是在优化长丝排列的同时还要应对制造方面的限制。以前的研究尝试过采用多轴3D打印。然而,结果显示不太成功,并且由于“细丝排列的不同刀具路径”从而导致的机械各向异性没有得到应用。

确定一个矢量场用于“控制场的梯度”,然后可以在最后计算标量场。使用这种方法,团队能够解决一个非线性优化问题,并将其转化为几个可以轻松解决的线性优化问题,并编写了进一步的算法以允许访问和彻底控制层厚度。

在细丝沿不同方向排列的3D打印样品上可以清楚地观察到各向异性的机械行为。当沿加载方向排列细丝时,可以观察到断裂力提高了176%(在拉伸试验中)

和27%(在压缩试验中)。所有材料样品均使用与右侧所示相同的设置和装载条件进行测试。

在本次研究中,三个歧管内设计刀具路径还意味着改善可访问性、支撑生成、层厚度和刀具路径生成。最终,这些问题通过使用新度量找到最佳方向,允许视场松弛以及优化网格划分,切片和修整而得以解决。为了验证,研究员创建了几个样本,所有样本均具有新计算框架生成的弯曲层。

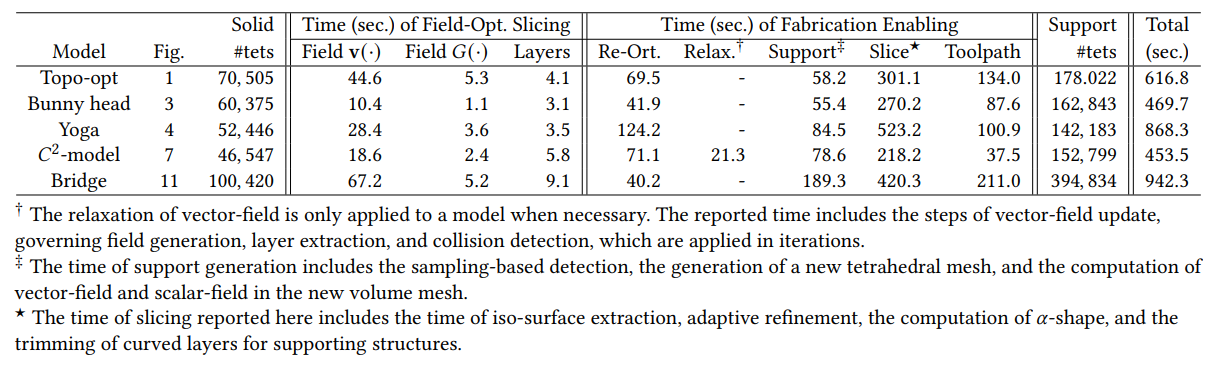

用于生成具有受控各向异性强度的弯曲层和刀具路径的计算框架的概述:(a)用四面体网格T表示兔头模型H,(b)用颜色显示值的主应力,

(c)a根据增强原理和制造约束条件对矢量场V(x)进行优化,(d)通过强制跟随V(x)获得标量场,

(e)通过提取等值面来生成初步的弯曲层,(f)通过考虑打印机头的可及性来确定制造的方向,

并通过基于采样的方法来检测悬垂较大的区域,(g)向量场V(x)外推V(x)以支持结构,

(h)从控制场中提取最终的弯曲层用于3D打印,(i)根据主应力为弯曲层生成刀具路径。

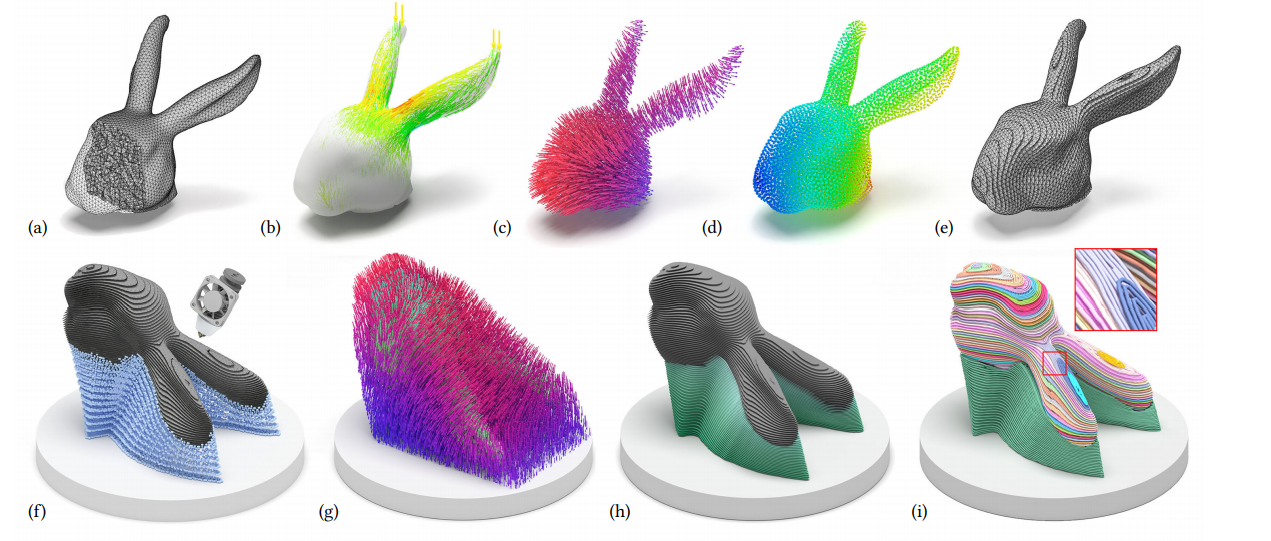

分割关键区域中的矢量方向(以不同的颜色显示)对V(x)的兼容性有重大影响,其中不兼容会导致等值面无法打印–看到蓝色的表面。

用于在分割的关键区域中向量的交替方向的贪婪算法可以有效地提高V(x)的兼容性,因此可以提高等值面的质量。还给出了相应的values值(公式(6))的渐进结果。

该技术最令人担忧的限制之一是速度较慢。该研究尽管提高了精度,但研究人员指出,要实现高速和稳定的旋转运动则很难,因此,随之而来的还有另一个约束。

“我们用于确定悬垂区域的基于射线的方法需要支撑结构,该结构可能会产生与任何先前的层或平台不相交的射线。当发生这种情况时,我们会应用一些局部扰动来调整射线的方向,直到它可以与平台相交。”研究人员说。“这是我们方法的另一个局限性。有必要研究一种更好的方法来获得支撑。使用优化的设计可以显著减少用于制造支撑结构的时间和材料。”

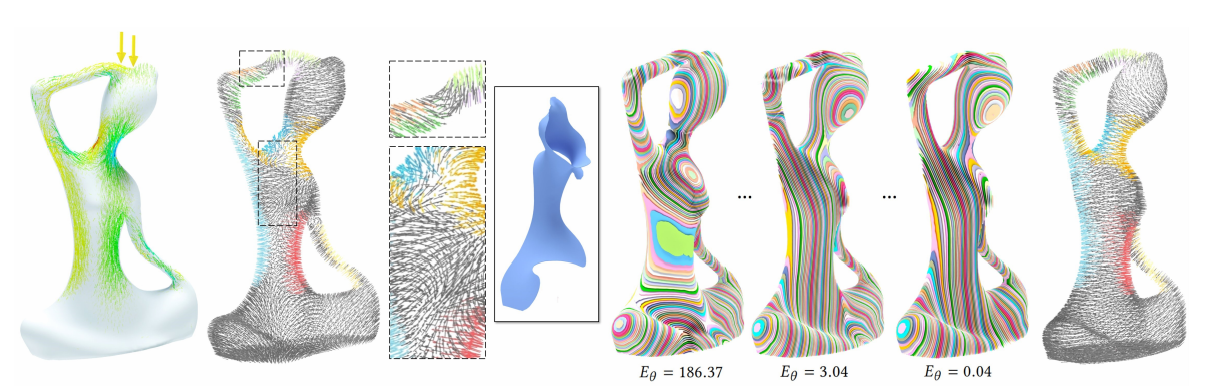

兔子头,Topo-opt,C2模型和瑜伽的物理制造结果(在去除支撑结构之前和之后)。

总体而言,该实验的结果被认为是值得期待的,特别是因为使用这种方法打印的3D模型可以承受比基于平面层的FDM 3D打印更高的指数负载。

使用FEA软件Abaqus对长丝对齐的最佳方向进行行为验证。各向异性材料属性在元素级别上指定,如左图所示-不同的杨氏模量沿不同的长方向分配。

你对此新闻有何看法?想获得关于3D打印行业的更多信息?请登录www.lc1024.com加入社区参与这一话题以及其他3D打印话题的讨论吧。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型