aau讯(编辑 Sunshine)众所周知,到目前为止,金属和塑料增材制造技术彼此之间一直不兼容,因为它们的熔点差异很大。此外,当前的3D打印机仅采用塑料或金属进行零部件制作,而且在对3D塑料结构进行金属涂层的常规方法对环境不利,并且最终结果不佳。现在,日本早稻田大学的研究人员借助定制的热塑性塑料和可商购的熔丝制造(FFF)打印机,开发了一种新颖,简单的方法来对金属和塑料制成的3D打印结构进行处理。这要归功于定制的热塑性塑料和市售的熔丝制造(FFF)打印机。这项新的混合3D打印技术可以将3D打印机的使用范围扩展到3D电子设备,以用于未来的机器人技术和物联网(IoT)应用。

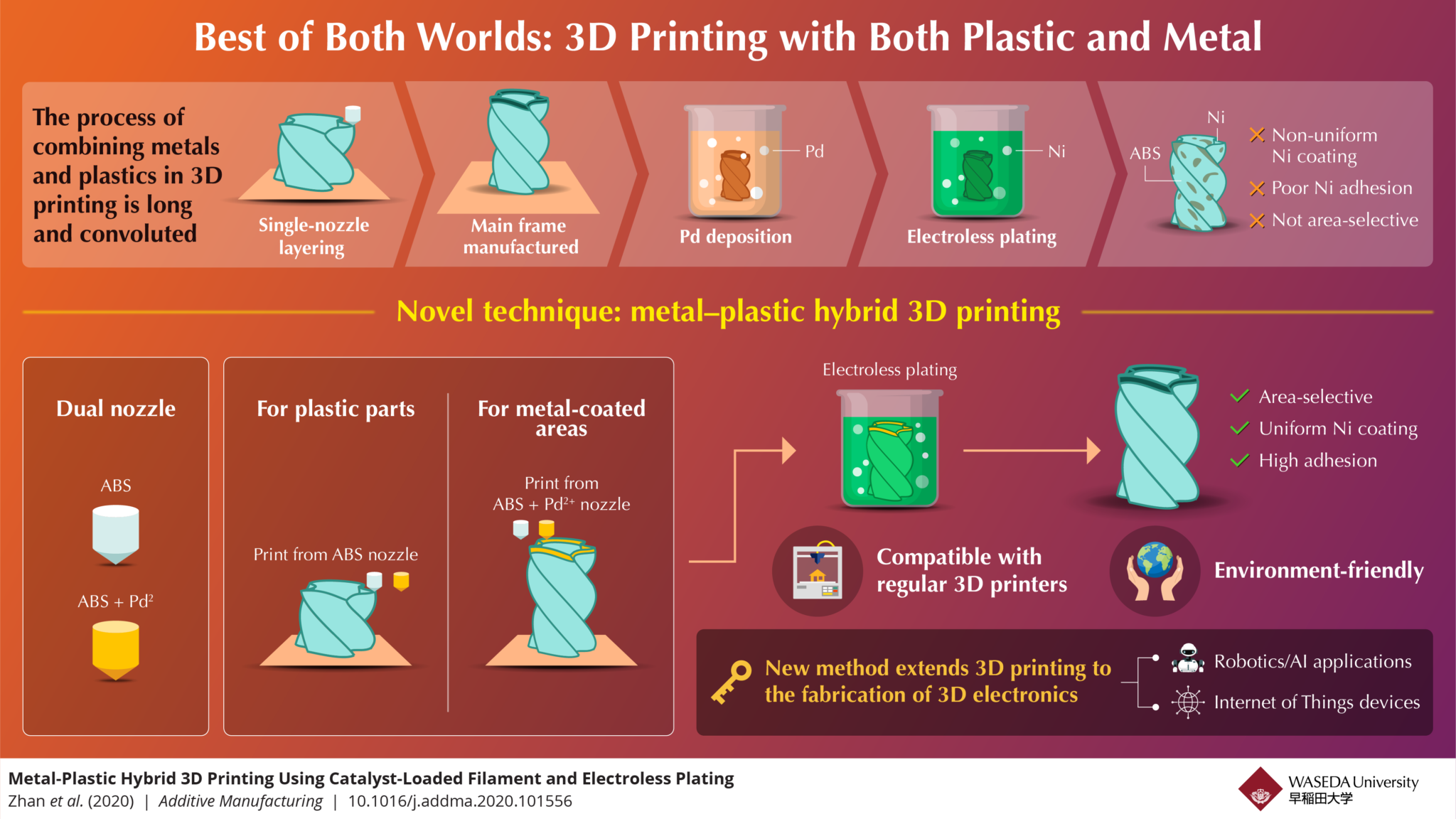

根据发表在《增材制造》杂志上的一项研究,早稻田大学现代机械工程学系教授Shinjiro Umezu领导的一组科学家创造了一种能够对3D打印塑料结构的选定区域进行金属化的新技术。使用双挤压Ultimaker S3 3D打印机制造3D结构。一个喷嘴挤出标准熔融的塑料丙烯腈丁二烯苯乙烯(ABS),而另一个喷嘴挤出定制的ABS耗材,其中负载了贵金属催化剂氯化钯(PdCl2)。

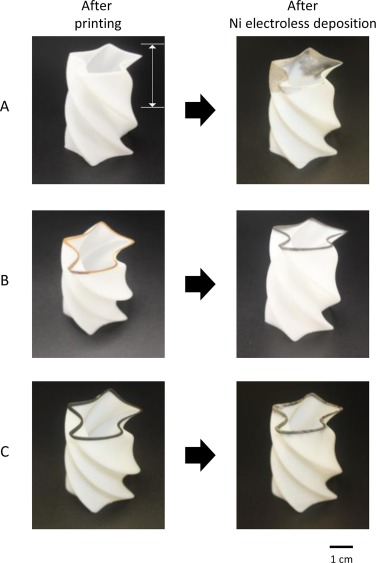

通过使用一个或另一个喷嘴选择性地打印层,该团队能够使用常规的纯ABS耗材来制造工件的主要结构,而3D对象的特定区域中却加载有Pd。然后,将3D打印的结构直接浸入镍化学镀液中,以具有较强粘合力的方式将金属涂覆在3D打印塑料结构选定的表面上。拟议的塑料3D打印技术与化学镀层结合不需要任何蚀刻(据作者称,它经常使用铬酸,一种在全球范围受到严格管制的剧毒化学品)或ABS结构的粗糙化(这对于在塑料结构上进行常规化学镀以增强附着力是必需的)。

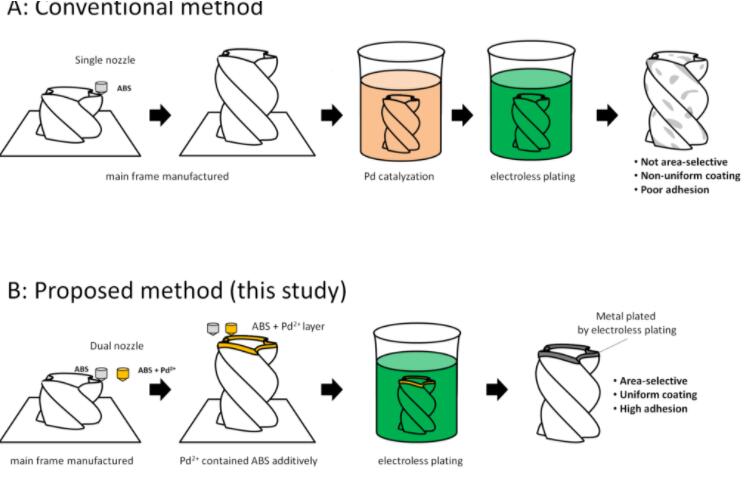

此外,根据研究人员的说法,他们的方法实际上是对用金属涂覆3D塑料结构的常规金属化工艺的重大改进。他们描述说,以一种更传统的方法,将塑料物体进行3D打印,然后浸入含有稀有光泽的银白色金属钯的溶液中,该溶液粘附在物体表面。之后,将工件浸没在化学镀液中,然后使用沉积的钯作为催化剂,使溶解的金属离子粘附到物体上。

研究人员说,虽然技术上合理,但常规方法会产生不均匀的金属涂层,并且很难与塑料结构粘附。这可能是因为在常规的化学镀中,催化剂前体没有预装在工件中,并且催化处理是分开进行的。

“即使3D打印机允许我们使用金属和塑料创建3D结构,我们周围看到的大多数对象还是两者的结合,包括电子设备。因此,我们认为,如果我们能够设法使用传统的3D打印机创建由金属和塑料制成的3D对象,那么我们将能够扩展其应用范围。”早稻田大学微型/纳米加工实验室负责人Umezu说。“我们的混合3D打印方法开辟了制造3D电子产品的可能性,从而使医疗保健和护理中使用的设备和机器人变得比我们今天拥有的更好。”

Umezu表示,考虑到其在3D电子产品中的潜在用途,金属塑料混合3D打印在不久的将来可能会变得非常重要,这是即将到来的物联网和人工智能应用的重点。

此外,研究小组得出结论,由于许多金属(包括镍)及其合金可以通过化学镀来沉积,因此拟议的3D打印技术可广泛应用于制造具有各种金属特征的3D结构,例如选定区域中的电路、金属催化剂、光泽外观和硬度。

混合技术是新加坡南洋理工大学研究人员、日本电镀生产商Yoshino Denka Kogyo和早稻田大学的的一项合作研究。总体而言,科学家建议他们提出的3D打印技术具有多个优点,即区域选择性金属化;与常规的市售FFF 3D打印兼容;不会损坏打印结构(表面蚀刻或粗糙化),并且对环境友好,不涉及有毒化学物质。研究结果表明,在3D打印的ABS结构上成功实现了区域选择性和环境友好的金属化,并具有强大的附着力,这为混合3D打印技术铺平了道路。

虽然混合3D打印技术已被验证,但距离商业化还有很长的一段路要走。因此,对于需要制作3D打印结构的企业来说,选择一家靠谱的3D打印服务商仍不失为一个最好的选择。aau作为一家专业的3D打印服务商,提供三维数据采集、工业设计、逆向工程、 3D打印、制件后处理工艺等定制服务,且提供包括塑料、光敏树脂、尼龙粉末、金属粉末、石蜡等在内的20余种3D打印材料,可满足客户的一切3D打印服务需求。关于aau 3D打印服务的更多详细信息,请点击此处//www.lc1024.com/cloudprint了解!

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型